ちゃぶ台ファクトリー

電子部品実装機関係

| 1991〜2009年7月 |

|---|

| 以前、私は電子部品実装機の開発設計者でした。 勤めていたのは佐賀県鳥栖市にあった大手家電メーカーの子会社です。 その会社の開発拠点は2009年9月に山梨県甲府に移転し、今は九州にありません。 拠点が移転した時点で、私は退職しました。 私の赴任は共働きの妻の退職を意味し、子供もまだ幼く、家族との生活を優先したかったのです。上司からは引き留められましたが、単身赴任は無理でした。 会社自身は現在でも存続しており、今でも高いグローバルシェアを確保しているようです。  電子部品実装機 (写真は海外の中古機サイトより) 電子部品実装機 (写真は海外の中古機サイトより)その会社に在籍中、私の仕事は「フィーダー」を開発設計することでした。 入社直後より18年半の間ずっとです。 ここで言う「フィーダー」とは、電子部品実装機用の部品供給装置のことで、電子部品の様々なパッケージを搬送する小さな機械です。 パッケージには紙や樹脂出来たテープ状のもの、樹脂チューブ状のもの、バラ部品を箱詰めした「バルク」など様々種類があります。 それぞれのパッケージには、それぞれに対応した「フィーダー」が必要です。 電子部品実装機の業界において、販売数量が見込める「フィーダー」は利益の源泉ですが、会社の中でフィーダーの担当者はあまり優遇されません。 「顧客向け特殊仕様」を基本とする会社の体質と、そこそこ大量生産のフィーダーでは、 仕事の進め方のそりが合わず、担当者はかなり孤独な思いを強いられます。 生み出す利益の割に出世、収入にも恵まれません。 国内競合各社に勤めるフィーダー設計の方も似たような感じではないでしょうか。 (業界の展示会などで聞いた感じでは似たようなものでした。) (興味があればこのページ参照。フィーダー設計者の実情です。) 報われない身の上のため、運悪く「フィーダー」の担当についた人は、早々に他の仕事に逃げ出すか、いっそ会社を辞めてしまうことが多く、ずっと仕事を続ける人は希(まれ)です。 残る人は余程要領が悪いか、究極のパンチドランカーです。 そしてまた、たいていの場合、ある意味で頑固です。 20年近くも「フィーダー」の開発を続けた事例を、私は他に知りません。 ともあれ、担当したフィーダーは現在も主力商品として出荷され続けています。 製作に関わった機械が今日も世界中のどこかで働き続けているというのは、 やはり、どこか、暖かい気持ちが残ります。 ■ 以下の各写真は海外の中古機サイトで見つけた物です。 懐かしいフィーダーの画像が結構ありました。 |

|

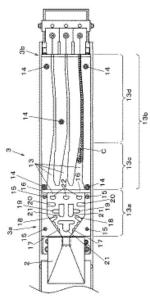

現在の主力実装機用のフィーダーシリーズです。 8〜104mm幅のテープフィーダーに加え、バルク、粘着テープ、振動式スティックフィーダーなどもラインナップしました。 外部のメーカーの特殊なフィーダーも搭載出来るようにインターフェースユニットも用意しました。 |

|

うわあ。懐かしい。まだ、稼働機体があるとは。 インターネットの時代というのは凄いなあ。 写真は私が入社当時に担当したテープフィーダーです。 対応テープ幅は8mmのみでした。 新入社員研修中に先輩社員から引き継いだ機種です。 先輩社員いわく、 「もうフィーダーの仕事なんてやりたくないから。」 以後、私は18年余の期間、フィーダーばっかし。。。。 当初はラチェット機構さえまともに動かない状態でしたが、 外注の製造工場の方と図面と部品の無理を一つ一つ見直 して発売にこぎ着けました。 |

|

|

|

|

|

|

インテリジェントテープフィーダー用のスプライシングテープも 開発しました。 静電気対策のための導電性塗料の使用、センサで検出する ための形状上の工夫に加え、検出用センサの開発、検出 アルゴリズムの発明などを行いました。 形状の特許を出し損ねていたら、だいぶパクられました。 写真は深センのKHJというメーカーの物です。 形状は、ほぼ同一。品質は色々。 |

|

振動式スティックフィーダを応用したバルクフィーダが特許登録 されたみたいなので追記しました。 http://astamuse.com/ja/published/JP/No/2010269874 直径3mmぐらいの小さなアルミの円盤を整列搬送する バルクフィーダです。 平面のじょうご状の経路を搬送する方法は、部品搬送の 世界では「禁じ手」ですが、色々の工夫で不具合が起き ない様にしています。 後で気づいたのですが、東京大学の西成活裕教授の 「渋滞学」の成果と同様の原理を一部に使っています。 |

製造業界で作った物のトップページへ

このページのトップへ

このページのトップへ