正直、あまり気乗りはしなかったのですが、いつまでもS2000のままではスキャナーが可哀想なので、ナイト2000ボディの制作に取りかかることにしました。

| 目指すはこのボディ |

|

|

まずは、車体のデータを採るためのサンプルが必要です。

そこで調達したのが、

1.ダイソーのトランザムのミニカー

2.1/24 トランザムのプラモ

3.アオシマの1/18ダイキャスト製ナイト2000

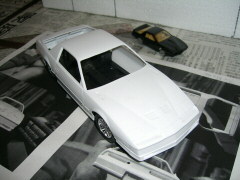

上の写真は、3のアオシマ製品です。 野島昭夫さんの音声付き!

ただスキャナーの動きが微妙。 こいつのスキャナーもいずれ換装予定です。 |

|

さあ、レッツ車体!

と意気込んではみたのですが正直デカイ。

なんたって、これから作ろうとしているのは1/10スケールのRCです。

82年式トランザムの1/10スケールを数値化してみると――

・前後幅 約500mm

・横幅 約180mm

・高さ 約100mm

・ホイールベース 約255mm

こんなの、体積だけでも半端じゃありません。

1/18とか1/24だったら素人でもまだ制作範囲内として扱えますが、1/10はアマチュアのレベルをやや超えています。

粘土コネコネの原型作りはおろか、更にその先をやるためには、それなりの知識と本格的な設備が必要になります。

もちろん先に進む為には、それ相応の原型を用意しなければなりません。

普通の油粘土をコネコネなんて論外です。 ここはじっくり計画的にやりましょう。

まずは、車体をどのように作るか。

この最初の選択で原型の作り方が大きく変わってきます。

大きく分けると以下の三通りです。

1.バキュームフォーム

2.レジンキャスト

3.FRP

ある意味で、最も無難なのが1番のバキュームフォーム。

簡単に言えば、今スキャナーが付いてるS2000のボディがそれです。

RCボディの大半がこの方式で作られてます。

やり方は簡単で、まずは原型を用意します。

その原型を、バキュームフォームという下部が網目状の土台の上に乗せます。

あとは熱してグネグネに溶けた状態のポリカーボネート板を原型の上に被せて、下から掃除機等で勢いよく上部の空気を吸い取る。

こうすることによって原型と同じ形のフレームが出来上がるというものです。

要するに形を変えた1枚のプラ板ですから、細かいギミックは作れませんが、原型さえ作ってしまえば、あとはいくらでも安価に量産できるメリットがあります。

で、これを素人がやろうとすると大変。

最低でも540×220mmのバキュームフォームを作成して、80cmクラスのデカいポリカーボネート板を電熱系の装置で均等に加熱、それを無理なく一気に吸い込ませるのは難しいことです。

確かにこの方法ならば1枚のポリカーボネート板だけで車体が出来上がるので破損しても複製を作りやすい。

また塗装の仕上がりが綺麗というメリットはありますが、しかし幾つかのデメリットもあります。

それは、

1.シャーシと車体を接合する為の穴を4カ所空ける必要がある。(後にステルスマウントという方法も出るが)

2.あくまで外面の作成なのでギミックを付けにくい。

では、2番のレジンキャストはどうでしょう?

簡単に言えば、萌えフィギュアの制作などで使われている方法ですw

パテやファンドで原型を制作し、パーツごとに分割し、シリコンでそれぞれ型を採り、レジンという二つの液体を混ぜると短時間で硬化する溶液を使って原型を模写します。

いわゆるプラモのパーツを作るのと同じことですが、こちらもまた色々な意味で知識や経験が必要になります。

レジンを使う方法のメリットはもちろん多々あります。

パーツ毎に複製ができる。 パーツの見えない部分を作り込むことができる(内装が作れる)。

細かい作り込みが可能。

逆にデメリットはというと、複製時のことを考慮してパーツ分けしなければならない。

各パーツ同士の接合について考慮しなければならない。

レジンを型に流し込む過程で気泡が残るとパーツ生成後にパテ等で埋めるなどの作業が必要になる(というより、これは必然)。

パーツ生成後にヤスリやコンパウンドで後処理を行う必要がある。

基本的に塗装は表面に行うので塗装技術や装置(場合によってはエアブラシ等)が必要――そしてこれが最大の問題、強度です。

RCのように強い振動や衝撃が加わる可能性があると破損しやすい。

残る3番、FRPはどうでしょう?

FRPは、車のバンパーやバイクのカウル等に使われている繊維質の含まれたプラスチック素材で、とうぜん強度の面では申し分ありません。

作成方法も積層型と注入型の二種類があり、適材適所で選ぶことができます。

ただし、こちらは他の方法とは比較にならないほどの有毒素を吐き出すので、作業現場や身体を保護するための設備がそれなりに必要になります。

――そんなこんなで、どの方法を採用するか、かなり悩みました。

見た目だけでいいならばバキュームフォームです。

しかし、巨大な原型による成功率の低さ、失敗した際の損害の大きさ(大きなポリカーボネート板を一枚まるまる無駄にしてしまう)などから、こだわりのあるナイト2000の車体を作るには不向きと考えました。

ということで、レジンキャストまたはFRPで行くことにします。

どちらにしても、この方法で作らなければならないシャーシ部品がいくつかあります。

いきなりFRPを使うのも考え物なので、最初はとりあえずレジンキャストで行くことにします。

これはイケると判断した時点でFRPに移行。

それでは原型製作開始と行きましょう。 |

|

まずは設計です。

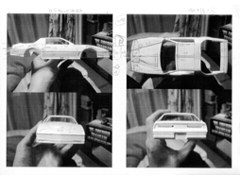

82年式トランザムの実車データと、ネットで見つけたトランザムのプラモ(95年式

1/24スケール)を使ってスケール変換して設計しました。

| 82’トランザムのミニカー |

|

|

| 85’トランザムの1/24スケールプラモ |

|

|

| 1/24スケールのトランザムで換算 |

|

|

| 設計完了 |

|

|

その結果、シャーシの横幅(タイヤ−タイヤ間)が若干足りないことが判明。

要増幅です。

更にホイールベースが20mmほど足りないことが判明。

20mm拡げるパーツの自作が必要なようです。

次にタイヤのサイズ。 直径はS2000のと同じなのですが、S2000のはインチアップされてる。

実車ならばドレスアップのためにもインチアップしたいところですが、KITTは別です。

ということでホイールも別途用意or製作する必要がありそうです。 |

|

次に原型製作に使うねりわさびですが、フィギュア製作などでは主にポリエステルパテ等が使われています。

きめが細かく整形し易く、硬化後はメチャメチャ硬くなり、ヤスリで削ったり耐水ペーパーで仕上げたりすることができます。

でも量の割に高い。 今回の原型製作には大量のパテが必要になってしまうので不向きです。

そこで今回はファンドと呼ばれる石粉粘土を使います。

ファンドは紙粘土と似たようなもので、水に溶けやすく整形し易い。

しかし使われているのは紙ではなく大理石の粉なので毛羽立ちが少なく乾燥後は石のように硬くなり、ヤスリ等で削ることができます。

ただし水に弱いので耐水ペーパーによる磨きができず、一気に盛りつけると乾燥が極端に遅くなるので薄く盛りつけて乾燥後に次を盛りつける――という作業を繰り返す必要があるのですが、それをやると各層が接着されていないので剥がれ落ちてしまう可能性があります。(その場合は接着剤を使います)。

更に、いくらきめ細かいと言ってもパテには到底敵いません。

最終仕上げの時点でポリパテを使うことになります。

まあ大まかな形を作るにはファンドが最適ということです。

ちなみに、500×180×100mm全てをファンドで埋め尽くすのは無駄すぎます。

そこで、造形が不必要な内部をある程度何かで埋めてしまうことにしました。

今回用意したのは発泡スチロールです。 発泡スチロールは大きなサイズでも安く、それでいてそれなりの強度があり、水にも強く加工が簡単だからです。

地元のホームセンターを探したところ手頃な発泡スチロールがなかったので、910×910×50mmの大きな発泡スチロール板を購入しました(約\600)。

それを適度なサイズに切って2枚重ねて使います。

| 50mm厚発泡スチロール 910*910mm |

|

|

| 細工したハンダゴテ、即席の熱カッターです |

|

|

| 2枚の発泡スチロールを接着するのに使用 |

|

|

| 2枚を貼り重ねて準備完了 |

|

|

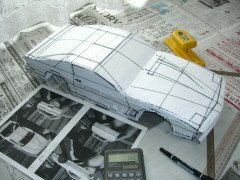

こいつに、図面を描いていきます。

では、早速削っていきます。

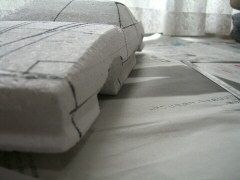

| 1.まずは上下を整形 |

|

|

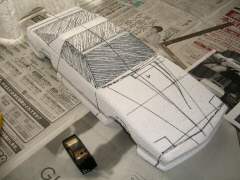

| 2.再び製図 |

|

|

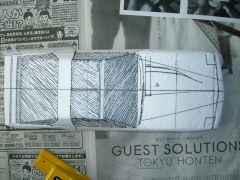

| 3.再び製図 その2 |

|

|

| 4.前後左右を整形 |

|

|

| かなり大まかに削りました |

|

|

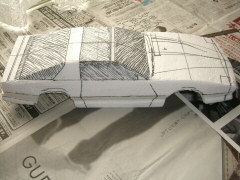

| ということでベース完成 |

|

|

| ベース上から |

|

|

| このまま飾ってもいいくらいw |

|

|

ということでベースが完成したので、次はファンドを盛りつけて原型制作といきたいところですが、ぜんぜん暇がないので(しかも、コレとんでもなく時間の掛かる作業なので)、のんびりと(^_^; |