2012年2月19日日曜日

「新型革包丁:替刃式革包丁でひとまず完結」

|

新しい革包丁の形が何か無いかと考えていて、革包丁を真似たカッターではなくて、替刃式の革包丁と言えるような機能とデザインの道具があれば、レザークラフトの世界には需要があるのではないかと思うようになりました。

私にとっては、ちょっとした言葉が重要だったりするのですが、「替刃式革包丁」という言葉で、頭の中の整理ができました。キーワードというものですね。カッターと大して変わらないのだけれど、浅い角度にしても問題ない形状というのが重要な点になります。

|

|

前回の木製の本体から、今度は金属を使った試作になりました。「別たち」の刃のカバーを利用しています。刃のカバーのデザインは、「革たち」のほうが薄さのためには合理的なのですが、手持ちの数に余裕があるのは「別たち」だったので、「別たち」のカバーを利用しました。

金属は3ミリ厚のアルミを使っているので、ネジ穴部分の実用的な強度が足りないかもしれません。刃の固定部(ネジ部分)の厚みは6ミリ弱ですが、同じような構造でも素材や形状の少しの工夫で、厚くても4~5ミリに収めることが可能だと予想しています。

それから、革包丁をもしも左右対称に作ったらどうなるのだろうかと、そんなことがふと思い浮かんだので、左右対称の形に作ってみました。でも、伝統工具の形には意味があるといいますか、やはり通常の非対称の革包丁の形が使いやすいように感じます。そして何よりも、左右対称にするともろにスクレーパーのデザインになってしまいます。利点もあるとは思うのですが、革包丁を使い慣れた身には少々違和感があり、何だか格好悪いような気がしました。

|

|

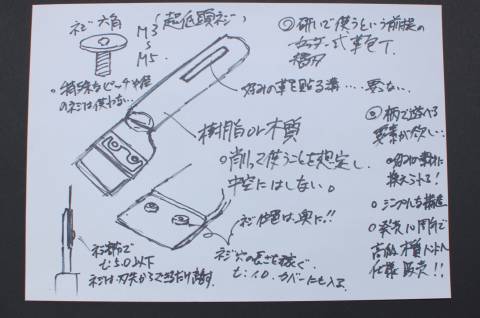

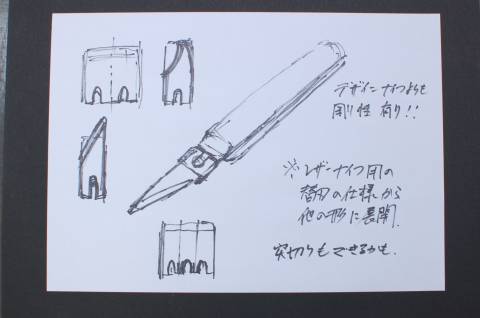

あれこれ考えたときの落書きです。「発売10周年で高級木質ハンドル仕様販売!!」

と、訳のわからないことが書いてあります。柄は使いやすく削ったり、自由に装飾したり、自分好みに改造できる要素があると、おもしろいですね。

|

|

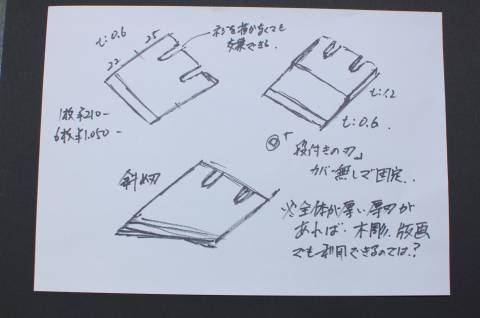

刃の形です。今回使用した替刃の構造は安定感に欠けるので、固定箇所を2つに増やします。刃の厚みによっては、固定用のカバーは不要になります。また、全体に厚い刃があれば、木彫や木版でも利用される可能性がありますね。

刃の交換は、ネジを緩めて差し入れるという動作になるので、ネジを完全にゆるめてはずすという、無駄な手間はかかりません。二つのネジの操作くらいは、我慢しましょう。刃は片側だけです。替刃式ではありますが、研いで使うのが前提です。革包丁を真似たカッターではなくて、研ぎながら使う替刃式革包丁ということが大事なのです。

・・・・・とそのようなことを言う割には、1枚210円とか6枚で1050円とか、替刃の手頃な価格設定をしておりますが・・・・・。ええ、もっと値段が高くても、より良い刃が望ましいです。でも、10ミリ程度しか研ぐ余裕がないかもしれないので、手頃な価格で高品質が一番です。研ぎが苦手でどうしてもダメという人は、完全に使い捨ての替刃式も可能な価格が良いのかもしれません。様々なレザークラフト愛好者を想定すると、替刃一つも難しいですね。

|

|

替刃の基本的な構造は、そのまま細身のトリミングナイフにも転用されます。せっかくの新製品開発なので、製品はシリーズ化できるように目論んでいるのであります。仮称「レザーナイフシリーズ」。替刃式革包丁とトリミングナイフや突っ切り類、何本も欲しくなっちゃうでしょ!作戦です。

薄刃で厚い革も楽に切れる。薄刃なので研ぎが簡単。片刃に研いでも両刃に研いでもOK! 右利きでも左利きでも同等に使用可能。替刃式でも革漉きをこなす高い機能性。固定用のネジ部分の厚みの影響が無く、裏も表も自在に使える。十分な剛性感。シンプルで飽きないデザイン。各種替え刃も充実・・・するはず。いかがでしょうか・・・・・。

・・・・・完全に妄想に入り込んでおります・・・・・。実は、似たようなことを教室でも時々やっております。今年の冬は、秋田名物きりたんぽの新製品開発会議を教室内で行っておりました。海外にも売り出す予定ですが、その内容は秘密です。みんなで一緒に妄想をふくらませていくのですが、けっこう真面目に考えますし、楽しいですよ。

|

|

さて、横からの比較画像です。

左端は革包丁。替刃式であればネジのあるあたりの厚みは、約2ミリです。柄も薄く削っています。道具としての機能は、やはり革包丁が一番ではないかと思います。替刃式を考えるに当たっても、何よりも良い見本です。

左から2番目は、今回の試作です。横から見ると、柄の構造がよくわかりますね。ネジのあたりは6ミリ弱です。刃の形状の工夫やカバーの有る無しなどにより、4~5ミリの厚みには収まるはずです。ステンレス・真鍮・高剛性樹脂素材などなど、どんな素材が合うのか考えるのも楽しみの一つですね。

中央は木製の試作。ネジ部でおよそ9ミリです。持った感じは、とても良いです。軽く、手への当たりが何とも優しいです。このデザインで薄く仕上げるための素材があれば、なかなか良い道具になりそうな気がします。

右から2番目はオルファの「別たち」です。ネジ部は12ミリほどでしょうか。でも、画像の物は私が加工してあるので、10ミリほどになっています。ホームセンターでは、スクレーパーのコーナーにあったりしますね。

右端はエヌティーの「革たち」です。後発なので薄く作るという選択肢もあったと思うのですが、一番体格が良い製品です。ネジ部の厚みも最も厚いように思います。

|

|

市販のカッターのネジの部分の画像です。やはり厚いですね。カッターは手軽に道具無しで刃の交換ができることが大切ですが、替刃式革包丁はそれほど頻繁に刃を交換する必要はないですし、ドライバーや六角レンチを使う前提で良いのです。そうすると、設計はより自由になりますね。

私がいくつかデザインを考えた中では、刃の固定部分の厚さは4ミリというのが一番薄いものでした。専門メーカーの専門家が考えてくだされば、さらに薄い物が期待できそうです。

それから、カバーは簡易的なビニル製の物があれば十分かもしれません。少なくともレザークラフト用途では、しっかりしたカバーが必要であれば、自分で作るということで良さそうに思います。

///////////////////////////////////////////////////////

|

|

このようなすクレーパーがありました。ステンレスの刃なので、それほど硬さは無いと思いますが、一応研いでみました。

|

|

刃の厚みは1ミリほどでしたが、カッターの刃と比べれば刃を付けにくい素材のように感じました。単純に厚い分研ぎにくいということもありますし、革包丁のように研ぐ楽しさは無いので、研いだ印象が良くないということもあるかもしれません。

柄も一緒に削ってしまっているのですが、この程度の柄でも十分なようにも思いました。安っぽいですが、厚ぼったいよりは良いかなと思う次第です。

/////////////////////////////////////////////////////

自分用としては、普通の革包丁で十分に間に合っていますので、「別たち」や「革たち」を普段の作業で使うことはほとんどありません。でも、もっと研ぎが楽にできて機能も高く、初心者から専門家まで広く使うことのできる刃物もあると良いのではないかと、あれこれ考えてしまいました。「別たち」で間に合っている感がレザークラフト業界にはあるのかもしれませんが、改善の余地があるのではないでしょうか。私個人は、ネジの部分がどうしても好きになれません(ただの個人的な感想なんだけど・・・)。

実際には、自分でこのような刃物を企画して製造することはできませんが、どこかのメーカーさんが、より機能的な製品を作ってくださるとうれしいですね。

「妄想新型革包丁開発プロジェクト」、これにて終了です。

|