|

�h����

�n���h�h�����ł́A�Ȃ��Ȃ����ꂢ�ȉ��H���]�߂Ȃ��̂ŁA�d�C�h�����������߂��܂��B

��]���x���ς�����ϑ��^�C�v�ł���A�A���~��A�N�����Ȃǂ̑f�ނɍ��킹�ĉ��H���ł��܂��B

�i�A�N������v���X�`�b�N�́A��]���������Ɩ��C�M�Ō��̎��͂��n���Ă��܂��܂��j

�@

�܂��A�h�����X�^���h������ƁA�������̃u����h������A�����Ɍ����������܂��B

|

|

���X��

�����A���X���͊e�킽������p�ӂ��Ă��܂��B

�@

���H�����̌`���傫���ɍ��킹�ă��X�����g�������邱�ƂŁA���ꂢ�ȉ��H���ł��܂��B

�@

��Ԃ͂�����܂����A�r��肩��d�グ�ւƁA�i�K���ĉ��H���邱�Ƃ��d�v�ł��B |

|

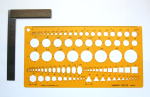

�X�R���Ɖ~��K

�X�R���͓d�q�H��ɂȂ��݂�������������܂��A�P�[�X���H�ɂ͕K���i�ł��B

�P�[�X�̕ӂɑ��āA���p�̃��C�����ȒP�Ɉ����܂��B

�@

�P�[�X���H�ł́A�~�̌r�`�̍ۂɃR���p�X���g���ɂ����̂ŁA�~��K���֗��ł��B |

|

�V���[�V�[���[�}

3�`10mm���x�̃h�������������A���̌���20mm���x�܂ōL�����܂��B

�@

�����茊�h���� �i�ʎ��J�b�^�[�j

���̃o�����������A�M�l�W�p�̒J�������H���܂��B

�i�n�̃^�C�v�▇���E�T�C�Y�ɂ��A�F�X�Ȏ�ނ�����܂��j

�@

�A�N�����p�h����

�A�N������p�̃h�����́A��[������Ȍ`��ɂȂ��Ă���A�A�N�����̊����h�����Ƃ��ł��܂��B

|

|

�n���h�j�u��

�n���h�j�u���́A�傫�Ȋp������������鎞�Ɏg�p���܂��B

��[���ђʂ�����x�i��10mm�j�̌��������A�n���h����1���2�`3mm����i�ނ��Ƃ��ł��܂��B

�i�����傫���ƁA����������Ȃ茋�\���܂��̂ŁA���L�̃h��������A�˂���@�������߂ł��j

�@

�V���[�V�[�p���`

15�`30mm�̌��i�K�萡�j��������ꍇ�́A�V���[�V�[���[�}�����y�ł��ꂢ�ȉ��H���ł��܂��B

|