−ハンダの付け方について−

さてさて、実は館主「ハーネスの作り方」をUPしたかったのですが、その前に

ハンダの付け方を紹介しておきませんと、ハンダ付けの経験の無い皆様は困惑

してしまうと思いましす。

まずは次回コンテンツの前振りとしましてハンダ付けのノウハウを紹介しておき

ましょう。(^^)

最近マッチが擦れない小学生がいるのと同様、ハーネスを作れない基板マニアも

一部いらっしゃると言うのを某店から聞いた時には館主少し驚かされました。

(と言うか、若いマニアな方々は基板を始めたての頃にJAMMAハーネスを1本

購入し、その後新規ハーネスの必要性がたまたま無かったと言う事情があるの

かも知れません。)(^^;

それから何よりも赤貧な館主、

「基板屋さんに作ってもらい、それをン千円で買う」

と言う行為がどうも勿体無く思えてなりませんで。

(どうぞ笑ってやって下さい…。)(^^;

ハーネスに限らず基板の普段のメンテナンス関係は自分で行うのが基本なのです

が、そうは言っても自己流なハンダ付けは故障等の事故の元です。

初心な方々はこれを機会にハンダのノウハウについて理解しておきましょう。

さてさて、早速ノウハウを紹介して参りましょう!!

−用意するハンダグッズ−

半田付けに最低限必要なのは上の画像の通り、「半田コテ」「半田線」です。

本来プロならば用途に併せて幾種類も用意しているのですが…まあ、普通の

メンテであれば、以下のものを用意しておけば大丈夫でしょう。

館主なりの経験で言えば、ハーネス作成から基板の部品交換等でまあまあオール

マイティに融通が利く仕様は以下の通りです。

1.半田コテは30W程のもの。

15W程の細い半田コテはファインピッチの部品の端子の半田には良いのですが

ハーネスの作成の際には熱不足で難儀しますし、さりとて50W以上の大サイズの

ものだと熱容量があり過ぎて、ハーネスの半田は良いとして、部品の交換の際に

熱でパターンを剥がしてしまう恐れがあります。

2.半田線はφ0.6mm程のもの。

半田線も色々と太さの種類があります。館主が実際に見た限りでは、0.3mm,

0.4mm,0.6mm,0.8mm,1mmの半田線の太さの種類があり、もっと多く

種類はあるものと思います。 *

0.3mmの太さのものは、例えば0.8mmピッチのLSI等の端子を半田ブリッヂ

させずに半田付けするのにはピッタリですが、ハーネスの半田には全然供給量が

追い付かずにとても難儀します。

さりとて1mmの太さのものは、ハーネス作成にはとても良いのですが、細かい

ICの端子のハンダ付けには向かず、半田ブリッヂが多発してしまいます。

*半田ブリッヂについては後述します。

その他必要なものは、

3.半田コテ置き台(下の画像を参照下さい。)

半田コテは通電時、350度程の高温になりますから、作業しないときにコテを

立て掛けられる耐熱性があって不燃な台を用意しましょう。

これを怠ると、畳を焦がしたり火傷したり…身を持って思い知る事になります。

(笑)

4.水を湿らせたスポンジ

半田付けを続けていると、半田コテ先に黒いカスがまとわり付き出します。

これは半田線に含まれる松ヤニ成分が炭化して発生するもので、放っておくと

カスが邪魔して正常なハンダ付けができなくなります。

これを定期的に拭き取るには、水で湿らせたスポンジが一番です。

本来であれば上記3と4を一つにした安全な専用台が市販されているのですが…

赤貧な館主は金属製の灰皿を代用していたりしますし、コテ先はティッシュで

強制拭き取りしたりしています…。(^^;;;;;; アワワ

(絶対に真似しませんよう!!!)

−2000年 6月18日追加−

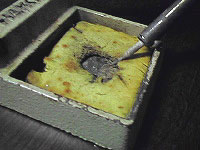

相互リンクのにぅいーなさんが赤貧な館主の為にわざわざ半田コテ台の

参考画像を撮って下さいました!!

神崎さん、御親切にどうもありがとうございました!

ささ皆様、半田コテ台の画像をどうぞご覧下さいませ!!

左上、実際の半田コテ台の画像です。半田コテは館主のと同じだったりして。(^^;

右上、半田コテ先をスポンジで拭き取っているところです。

常に最良のコンディションでハンダ付けする為には欠かせない作業です。

−半田付けのコツ−

初心な方が良く起こしがちなミスは、例えばコードをカードのパターンにハンダ

付けする際に、コード側のみコテで熱を掛けて半田を流し込んでしまうミスです。

当然ハンダが流れた先のパターンは冷えておりますんで、ハンダの未着が発生

します。

(これを「流し半田」と言いまして、製造業では「してはいけない作業例」に

なっていたりもします。)

実はハンダ付けするにはコード,カード側のパターンの両方に十分な熱が加わら

なければ正常にハンダ付けがされないのです。

また、あまりに作業に手間取り熱を加え過ぎると、今度は半田線の中に含まれる

松ヤニ成分が飛んでしまいますので、半田ツノが発生したりして半田ブリッヂ

の原因になったりします。

ハンダ付けのコツは

「十分に暖め、しかも手早く済ます」

なのです。

尚、ハンダに手間取って含まれるヤニ成分が飛んでしまったかどうかは以下の事

で知る事ができます。

・ハンダ付けの際に煙が出なくなる。(ヤニが飛んでしまった事が原因)

・ハンダの表面に綺麗な銀のツヤが無くなり、「いぶし銀」の色になる。

・ハンダがコテ先にまとわり付き出したり、切れが悪くなる。

こうなったら一度付着したハンダを除去して、再度ハンダ付けするのが無難です。

一旦半田コテ先を拭き、再度ハンダ線で半田を供給してあげましょう。

いずれにしても、ハンダ付けする部分の表面を活性化してハンダとの相性を良く

する目的で含まれるヤニ、これが飛んでしまったら正常な半田はできないこと、

知っていて下さいね。

まあ慣れればコツが掴めてきますので、そんなに難しい作業ではありません。(^^)

具体的には、

「ハンダ付けする部分にコテを数秒押し付け、暖める。」

「半田線を適量、軽く押し込むようにして流し込む。」

「流し込んだら、熱が冷めてハンダが固まるまで動かさない」

と言ったところでしょうか。

−ありがちなハンダ不具合−

ハンダ付けは一種の職人芸的な要素があります。

半田検定一級合格者のプロ(注)によるハンダ付けともなると、それはそれは

綺麗な銀色の輝きを持って、実に滑らかなフィレット(*)が形成されています。

(*フィレット:富士山の裾野のように、なだらかにハンダが流れて付けられて

いる部分を指します。)

また凄腕のプロともなると、松ヤニの入っていない半田線を使って見事なハンダ

付けをしてしまったりもします。(^^;;;;

−2001年4月11日補足−

(注):企業内検定制度の話であり、公の資格とは何ら関連はありません。

とは言え、いくらハンダのプロとは言っても初めは皆初心者です。

以下のハンダ不具合の経験を多く積んで勘どころを拾得してきているのです。

さて、半田不具合例を紹介してみましょう。

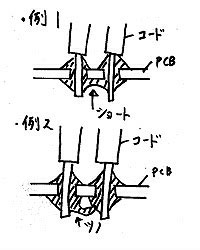

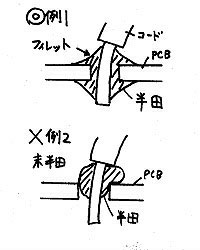

絵はかなりテキトーなんで前もって謝っておきます、ごめんなさい。

|

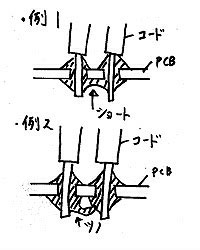

半田ブリッヂ

半田ブリッヂとは、名前の通り、半田付けの

ミスにより端子等の間を半田が橋渡しされて

しまう事を言います。

当然電気的に短絡して、基板が正常に動か

なくなります。

上の図は半田が多くて隣のパターンに流れて

しまったもの。

下の図は、半田のツノが伸びて隣の半田に

触れてしまったものです。

「ツノ」については後述します。

|

|

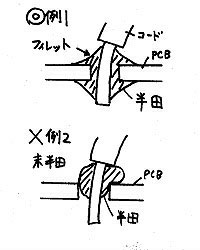

半田未着

左の図は基板に挿したコードをハンダ付け

したところを横断面で見たところです。

上の図が理想的なハンダ状態です。

下の図は「半田未着」不具合を起こした

状態です。

これは、基板側のパターンを良く暖め

なかった事から起きてしまう不具合です。

こうなるといつハンダが剥がれて接触不良

になってもおかしくありません。

|

|

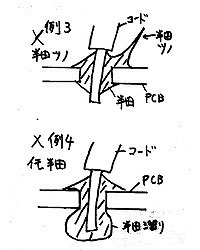

半田ツノ

ヤニが飛んだ状態で半田付けすると発生

するものです。

長い間にツノが折れてショートを起こし

たり、刺さって怪我の元になったりする

ものです。

イモ半田

イモの胴体のように膨らんでしまった

状態を指します。

余分な半田はショート発生のもと!!

普段からこのようなハンダ付けをしない

よう心掛けましょう!

|

|

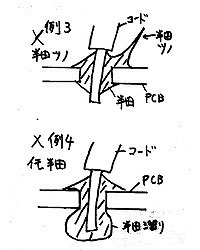

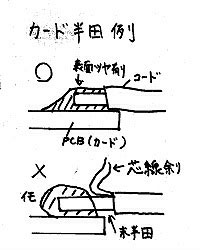

カードへのハンダ例

ハーネス作成の際の、カードへのコードの

ハンダ例です。

上が良い例。

全体に万遍なくハンダが行き渡り、

綺麗なフィレットが形成されています。

下が悪い例。

ハンダが行き渡っておれず、カードから

芯線がはみ出しています。

この状態で放っておくと、長い間に芯線が

切れ、隣のパターンとショートを起こして

しまう恐れがあります。

館主はこれが原因で基板を1枚壊し

ました。(T_T)

|

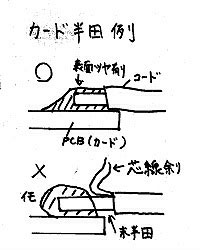

−実物で見るハンダ状態の例−

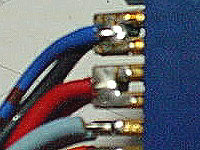

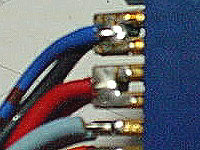

以下2枚の画像は、コネクター側のハンダの良い例と悪い例です。

・良い例

プロの手によりハンダ付けされたハーネスです。

((株)トライ製、ストII用ハーネス)

ツヤのある銀色、万遍なく行き渡ったハンダ、綺麗なフィレット、申し分ありま

せん。ハンダ付けはこうありたいものです。

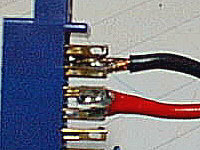

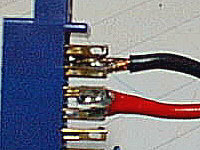

・悪い例

敢えて悪い例を作ってみました。

完全に半ハンダが行き渡らず、ハンダ未着を起こしている状態です。(黒線)

いつ芯線が切れてショートを起こしても不思議ではありません。

赤線のイモ半田は… すみません、ちょっと判りづらかったですね。(^^;

時代遅れの35万画素のデジカメしか機材は無いもので、どうか御容赦の程を。

−まとめ−

さて皆さん、いかがでしたでしょうか?

半田付けがいい加減ですと、その時は良くても後で剥離・ショート等の不具合が

起きる可能性がありますので十分気を付けて下さいね。(^O^)

ハンダ付けの経験が無かった皆様は是非、これを機会にハンダ付けにチャレンジ

されてみたらいかがでしょうか?

なに、恐がらなくても大丈夫!上で揚げた事を知っていれば大丈夫。

何事も経験ですから。(^_^)

簡単な修復やハーネスの作成、自分でできるようになるとまた嬉しいものですよ!

余談ですが、

昔は半田線に松ヤニは含まれずに別途ペースト状のヤニを購入していちいち

塗りながらハンダ付けしたものです。(約30年以上前)

それよりも前になると「塩酸半田」なる手法が取られていまして、便利な電気半田

コテも無く、いちいち火鉢でコテを暖めて、ヤニ代わりに塩酸を塗布してハンダを

活性化させていたのですから…7球ダブルスーパーヘテロダインなラジオ(死語)

を作ろうとしようものなら、どれ程の苦労があった事かと。(笑)

それに半田線だってこの頃は市販されていなかったようで、自分で錫と鉛を

溶かして配合し、お菓子が入っていた金属製の箱の隅に流し込んで半田棒を

作っていたのですから…

(私の祖父の若い頃の時代です。私も小学時代「子供の科学」と言う雑誌の

電子回路を好んで塩酸半田で作っておりました。)

…歳バレますか…(^^;;;;;

まあ、本当に便利な世の中になったものですね、とオチを付けたところで。

次回コンテンツ「ハーネスを作ろう!!」をお楽しみに!

by館主

←前の紹介に戻る 戻る 次の紹介に進む→

メインに戻る

|