ZZ-R1100 に現代の倒立サスとラジアルマウントキャリパーを付ける

ZZ-R1100 に現代の倒立サスとラジアルマウントキャリパーを付ける

...............................................................................................................................................................................................................................................................................................

カワサキの優等生かつベストセラー ZZ-R1100 が今回の教材です。依頼内容は山のようにありましたが、まず「現代の倒立サスと

ラジアルマウントキャリパーを付けて。」というところからスタートします。

...............................................................................................................................................................................................................................................................................................

まず使うのが、この「見本車」。この車両を改造するのではなく、これを見本にして、改造のためのデータを全部取ってから、必要な

ものを作ります。そして必要なパーツ全部と段取りができてから、本番用車両をできるだけ短期間で改造するという計画です。完全

なる二度手間ですが、理由はただ一つ、本番用車両は毎日乗っているので長くは預かれないから。

なおかつ、改造はすべてボルトオンで行わなければなりません。なぜならば、ハンドルストッパー改造などでフレームに溶接とかの

手を加えると、アルミの強度回復を待つ間乗れなくなるから。こりゃ、なかなかの難問かもしれません。(‐‐;

...............................................................................................................................................................................................................................................................................................

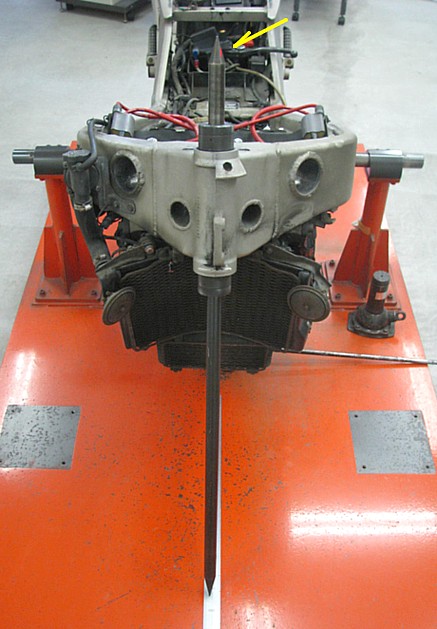

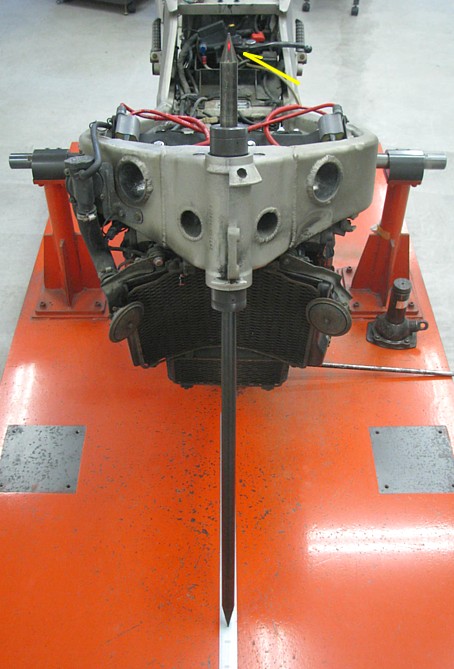

スイングアームピボット部の基準を出して、修正機にかけます。

...............................................................................................................................................................................................................................................................................................

フレームを測定します。

...............................................................................................................................................................................................................................................................................................

前から見るとこんなかんじで、センターもずれているし、首も傾げています。メインフレームパネルに大きなへこみもあるので、転倒

からくるダメージでしょう。まずこれを修正します。

...............................................................................................................................................................................................................................................................................................

修正完了。ぴしっとまっすぐになって、気持ちいいです。この、まっすぐになったフレームを「冶具」として使って、すべての計測・設計

を行ないます。ホイルのセンター位置決めも、計算だけじゃなく、現物のホイルを置いて実測できるので、正確に作業できます。

...............................................................................................................................................................................................................................................................................................

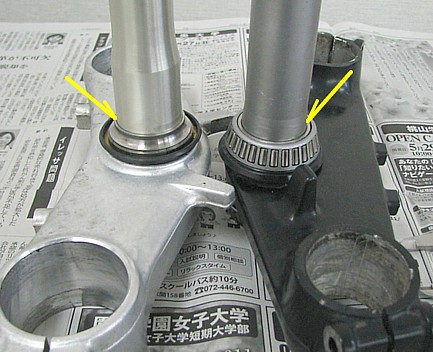

トップブリッジやディスクなどは社外品ですが、元々のフロント回りの構造はこんなかんじ。各部の寸法を詳細に取ります。

...............................................................................................................................................................................................................................................................................................

使用する倒立フロントフォークとの寸法差も詳細に取っておきます。当然ですが、曲がりなど不具合ないかも確認して、問題あれば

修正しておきます。

...............................................................................................................................................................................................................................................................................................

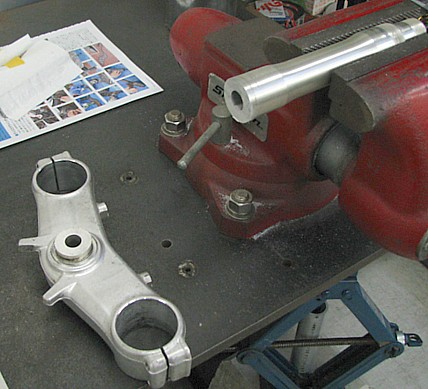

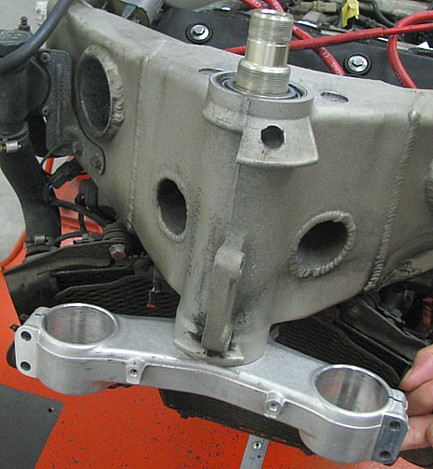

使えそうなアンダーブラケットとトップブリッジを探します。使う倒立フロントフォーク用のものが使えれば言うことなしですが、今回は

全く寸法がちがうので、他を当たるしかなかったです。ここで問題になるのはアンダーブラケットのオフセットで、ノーマル値と同じか

近いものを選ばないと、トレールがおかしくなります。ただ、現代のものはみんな似たようなところにいるので、さほど問題になること

はありません。

このクラスの倒立フロントフォークは、主に現代の高級スポーツバイク用なので、コストはかかっても軽量ということで、アンダーブラ

ケットも全アルミ製が多いです。でもアルミは軽いけれど鉄のような強度はないので、その対策として、材質や硬化処理など高品質

かつ複雑なものばかりで、これを改造するのはかなり難しいです。なんだかちょっとだけ、いや〜な予感がします。

...............................................................................................................................................................................................................................................................................................

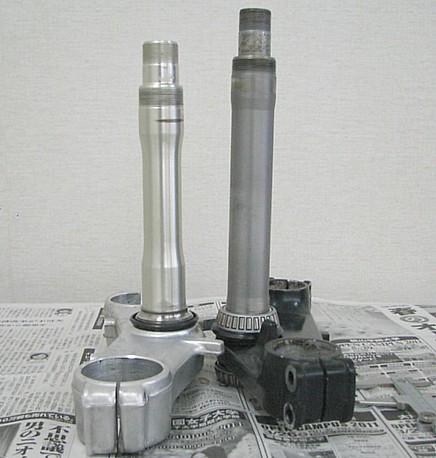

右のが元の純正アンダーブラケットで、左のが第一候補です。純正アンダーブラケットは、アルミ製のベース部分(フロントフォーク

をくわえる黒い部分)に、鉄製のステアリングステムシャフトが刺さっている構造です。今回は、フレーム側のベアリングレース打ち

込み部分(=ステアリングヘッドパイプ下側)をできるだけ無加工でいきたいので、アンダーブラケットのステムベアリングの内径が

同じものが有利です。テーパーローラーベアリングとボールベアリングでは、レースの高さがちがうことがあるので、寸法に少し気を

付けないといけませんが、どちらを使っても大丈夫です。

...............................................................................................................................................................................................................................................................................................

第一候補とはいえ、ステムシャフトの長さはこんなにちがうし、上部の構造も異なるので、もちろんこのまま使うことはできません。

ステムシャフトを除いた、ベース部分が何とか使えるだけのことで、すぽっとそのまま使えるのは、フロントフォークをくわえるところ

だけかな?ハンドルストッパーも、位置からして全然ちがうし。

...............................................................................................................................................................................................................................................................................................

当たり前ですが、使うアンダーブラケットを決める際には、トップブリッジもセットで考えないといけません。この2個のトップブリッジ、

フロントフォークをくわえるところのサイズも、オフセットも同じ(もちろんアンダーブラケットのオフセットとも同じ)なんですが、ステム

シャフトが通る穴のサイズが1mmちがう。さあ〜て、どっちが使えるか?もしくはどっちも使えないか?

...............................................................................................................................................................................................................................................................................................

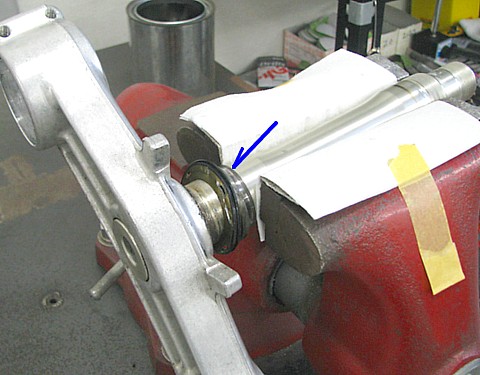

第一候補のアンダーブラケットに打ち込んであるベアリングレースを抜きます。ステムシャフトやベース部分などを傷めないように、

レースを壊しつつ抜きます。

...............................................................................................................................................................................................................................................................................................

無事抜けました。ここまでは、ベアリング交換という通常の整備の範囲内です。ここからが本題。

...............................................................................................................................................................................................................................................................................................

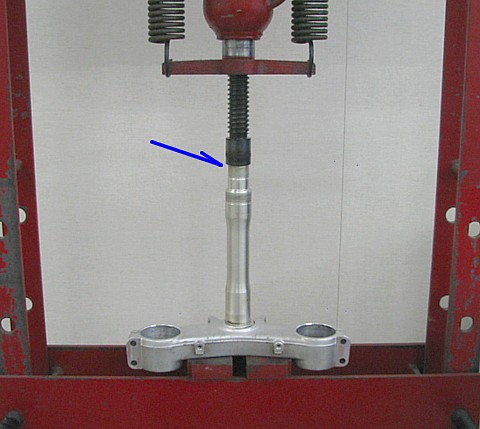

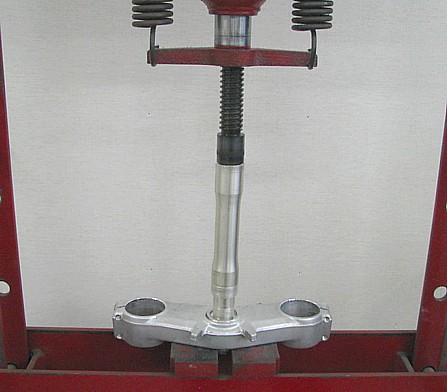

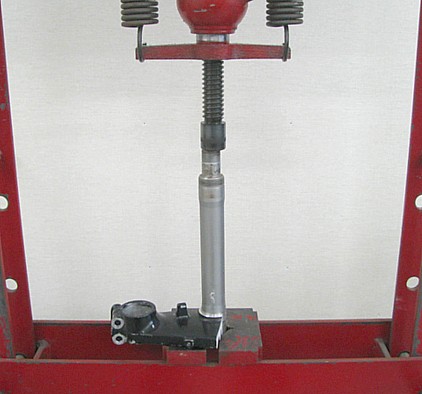

今回の改造では、ステムシャフトをベース部分から抜かないと、話が進みません。理屈としては、全部このように上から押して抜く

んですが、ベース部分もステムシャフトもアルミの場合、こんなかんたんな段取りで抜けることはまずありません。潤滑や加熱など、

できる限りの手を尽くしても、アルミ同士の嵌合をスムーズに抜くことはまず無理と考えておいた方がいいです。アルミとアルミは、

本当に一体化します。

ごくまれに何とか抜けるものもありますが、その場合でも、油圧をかけるときにステムシャフトの先のネジ山を傷めずに押す段取り

をしなければならず、かなりの手間がかかります。その辺をクリアしても、ちょっとでも油圧をかけ過ぎるとシャフトはすぐ縮みます。

もし縮んでしまうと、ネジ山が使い物にならなくなるばかりか、ベアリングも入らなくなります。力技で抜くのはリスクが高いです。

...............................................................................................................................................................................................................................................................................................

ステムシャフトとベース部分の両方にダメージがないように、きれいに抜くのはとても難しいですが、今回の改造ではどちらか一方

しか使わないので、かんたんです。使わないステムシャフトを、この辺りで切ります。

...............................................................................................................................................................................................................................................................................................

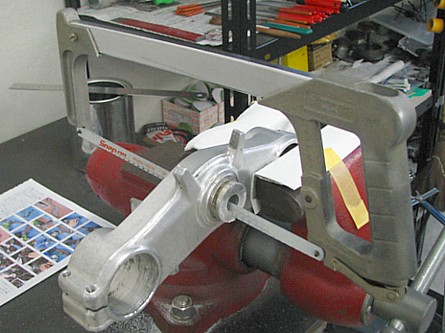

金ノコの刃をこう入れて、平行に引きます。はじめは多少ぶれても問題ないですが、最後は絶対に平行に引かないといけません。

...............................................................................................................................................................................................................................................................................................

薄皮が一枚残る、このぐらいで止めます。この薄皮は切らなくても、突つけばめくれます。

...............................................................................................................................................................................................................................................................................................

切ったステムシャフトを逆さにして当てて、押します。

...............................................................................................................................................................................................................................................................................................

大きな力をベース部分にかけることなく、すぽっと無事抜けました。

...............................................................................................................................................................................................................................................................................................

ステムシャフトの嵌合部分を縦に切って、シャフトと穴の寸法差によってかかっているテンションを抜いてやれば、穴の方にダメージ

を与えることなしに抜けます。

...............................................................................................................................................................................................................................................................................................

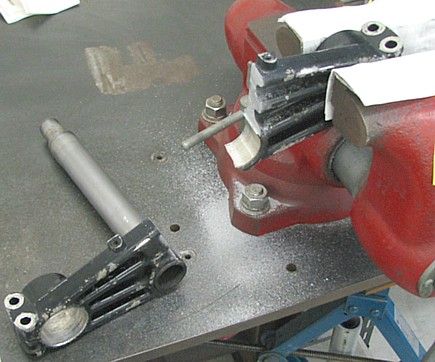

元の純正アンダーブラケットも、寸法を見るためにばらします。ベアリングが固着していて、なかなか抜けません。

...............................................................................................................................................................................................................................................................................................

こちらは逆に、ベース部分を削り込んでテンションを抜いて、ステムシャフトを抜きます。このステムシャフトを使えば、フレームには

ぴったりはまるんだから、かんたんじゃない?と誰でも思いつきますが、世の中そんなに甘くはない。理由はのちほど。

...............................................................................................................................................................................................................................................................................................

ところが、ステムシャフトまでがりがりっと削っても、びくともしない。完全に固着してます。(・・;)

...............................................................................................................................................................................................................................................................................................

ベース部分を切断します。

...............................................................................................................................................................................................................................................................................................

はい、ばらばら。ここまでやったら、さすがにすぽっと抜ける........と思ったら大きなまちがい。

...............................................................................................................................................................................................................................................................................................

この状態でも、油圧をかけてやっと動く頑固さ。アルミと鉄なので、電蝕(異種金属間の電気化学的腐蝕)による固着だろうと思い

ますが、固着とは、げにおそろしきものなり。

...............................................................................................................................................................................................................................................................................................

や〜っと抜けました。まず使えることはないステムシャフトですが、寸法を見るためには仕方ない労力ということにしましょう。

...............................................................................................................................................................................................................................................................................................

抜いたノーマルのステムシャフトの寸法を取って、代わりに使えそうなステムシャフトを、また違うアンダーブラケットから抜きます。

...............................................................................................................................................................................................................................................................................................

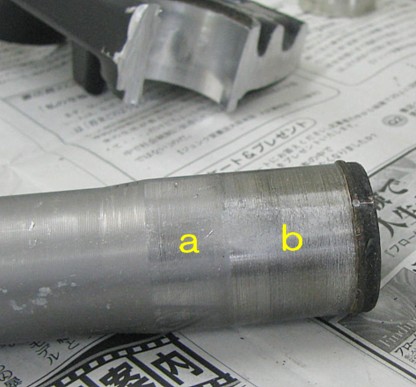

画像左端の第一候補のベース部分に、純正ノーマルのステムシャフト b を合わせれば終わりじゃない?径も同じなんだから。と、

いうほど簡単にいけば苦労はないんですけどねえ。残念ながら、アルミ製のステムシャフトを鉄製のステムシャフトに、すぽっと置き

換えることは、まずできません。上の画像で抜いた、アルミ製のステムシャフト a を使うしかないんですが、まあまあノーマルに近い

とはいえ、これもこのまま使えることはありません。

...............................................................................................................................................................................................................................................................................................

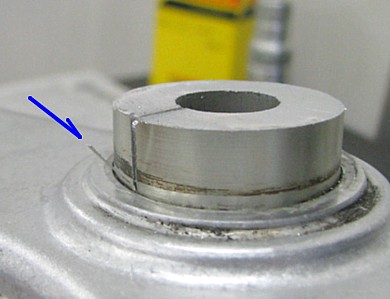

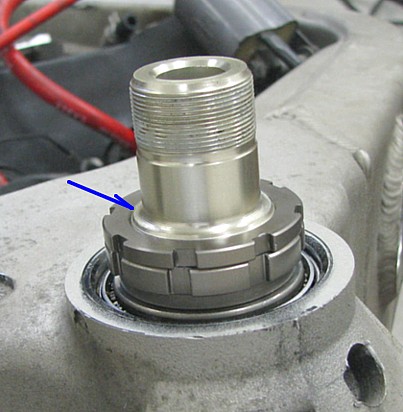

では、なぜノーマルのステムシャフトが使えないのか?ですが、それはベース部分との嵌合部 b の径が違うから。これはノーマル

の鉄製ステムシャフトの嵌合部のアップですが、ベアリングが打ち込まれる部分 a の径と、b の径が同じなのが、画像でもわかる

と思います。

...............................................................................................................................................................................................................................................................................................

そしてこれが、使えそうなアルミ製ステムシャフトの同様なアップ画像ですが、これでは、ベアリング打ち込み部 b の径より、ベース

部分との嵌合部 a の径の方が、わずかに大きいのがわかると思います。ベアリング打ち込み部の径は、ベアリング側の寸法が

決まっているので共通ですから、ベース部分との嵌合部の径が大きく作ってあるということです。これだと、ベース部分の穴に圧入

できて、がちっと動かなくなるんですが、a と b が同径のノーマルのステムシャフトだと圧入ができず、すぽっと抜けてしまいます。

...............................................................................................................................................................................................................................................................................................

アンダーブラケットのベース部分とステムシャフトの材質は、一般的には鉄系とアルミ系ですが、その組み合わせ方によって、嵌合

部分の圧入のための寸法差が異なります。どちらも鉄の場合は割と緩い圧入で、溶接で結合してあることが多いです。ベース部分

がアルミでステムシャフトが鉄の場合は、溶接で結合強度をかせぐことができないので、そこそこの圧入により結合強度を確保して

います。どちらもアルミの場合は、きつい圧入により結合強度を確保していることが多いです。この、きつい圧入のために必要な、

ベース部分の穴の内径とステムシャフト外径の寸法差が、鉄の場合とは異なる、ということです。

外から、ざくっとノギスを当てて測ったぐらいではわからないことが多く、互換性があるかどうかなどは、分解しないとわかりません。

長いことやってると、過去の経験から大体はわかりますけど。

...............................................................................................................................................................................................................................................................................................

アルミのステムシャフトは、溶接で寸法を足すということはできません。加工は全て、削って寸法を引くという作業のみで、ノーマル

のアンダーブラケットと置き換えられるアンダーブラケットを設計しないといけません。使えそうな材料をじ〜っと眺めて、設計可能

かどうかを判断する作業が最も大事です。

誰でも思いつく、「ステムシャフトを削り出しで作ってしまう」という手もありますが、これはそこそこ難しく、嵌合部・ベアリングレース

打ち込み部・ベアリングスライド支持部・トップブリッジ支持部などの外径寸法を 1/100mm単位の精度で詰めなければならないし、

どこか1ヵ所でも失敗すると、最初から作り直し!という大きなリスクがあります。加えて、この長さのものを、純正品同様に中空に

するのはかなり難しいです。まあ中空加工はしなくても使えますが、当然だいぶ重くなります。ベアリング位置や長さや径など、全て

を好きな寸法で作れるという大きなメリットはありますが、かかるコストも大きいので、最後の手段に取っておいた方が無難です。

...............................................................................................................................................................................................................................................................................................

頭の中に描いた設計図を元に、ステムシャフトを加工していきます。この表面処理は通常削れないものですが、そこを何とかする

方法を知らなければ、今回のような改造はできません。

...............................................................................................................................................................................................................................................................................................

ベース部分も切削加工していきます。

...............................................................................................................................................................................................................................................................................................

現物合わせで、圧入具合やできあがり寸法などを確認しながら、じわじわと両方の加工寸法を詰めていきます。とはいえ、実際の

圧入は1回にしたいので、圧入せずに、組み立てる段取りからできあがり寸法を想定して確認する、といったところです。この加工

をやったことがないと、何を言っているのかわからないかと思いますが。

...............................................................................................................................................................................................................................................................................................

これでいける.......はず。というところから、さらに再確認して、最後にもう一回再確認。

...............................................................................................................................................................................................................................................................................................

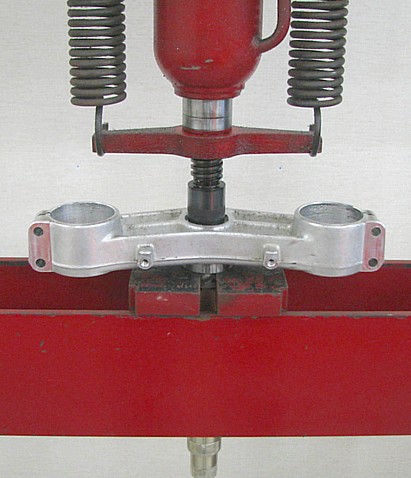

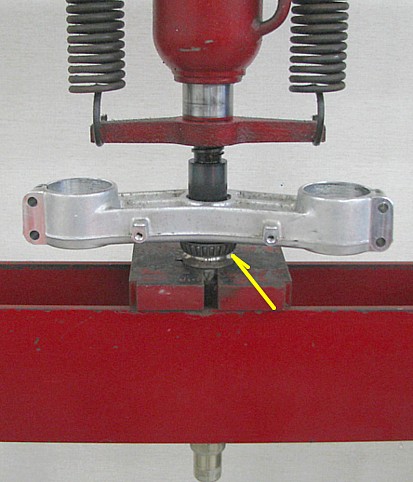

油を塗って滑らせて、ステムシャフトを圧入します。寸法差がきちんと出ていると、ほどよい抵抗感をもって、油圧計の針もそこそこ

上がって、じわ〜っと入っていきます。寸法がきつすぎると、抵抗感は大きすぎ、油圧計の針は大きく振れても、シャフトはほとんど

入っていかなかったりします。これを無理に油圧で何とかしようとすると、途中で動かなくなって、そこから押しても引いても、びくとも

しなくなります。そうなると、まず抜いてやり直すことはできなくなるので、どちらかを壊して捨てて、はなから全部やり直しということ

になります。寸法が緩すぎると......これはもう言うまでもなく、使い物にならないので、はなからやり直しです。

...............................................................................................................................................................................................................................................................................................

いいかんじに、がっちり納まりました。

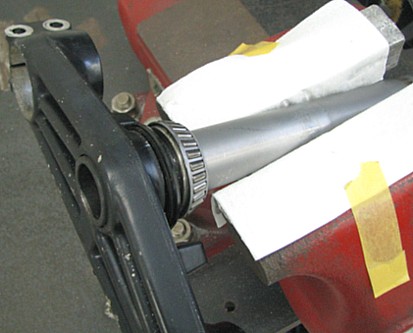

...............................................................................................................................................................................................................................................................................................

続けて、ベアリングも圧入します。これもステムシャフトと同じ感覚で入っていかないといけません。

...............................................................................................................................................................................................................................................................................................

これまたいいかんじに、がっちり納まりました。

...............................................................................................................................................................................................................................................................................................

フレームに合わせてみます。まるで計って作ったかのように、ぴったりです。

...............................................................................................................................................................................................................................................................................................

大事なのが、ステムシャフトがベアリングの上に突き出ている部分の寸法で、ステムナット・ロックナット・トップブリッジ・トップナット

など全部のパーツが、それぞれの機能をきちんと果たすように付けられないといけません。

...............................................................................................................................................................................................................................................................................................

今回使えるステムナットを探します。同径のステムナットでも、ネジ山のピッチがちがうことがあるので、注意が必要です。

...............................................................................................................................................................................................................................................................................................

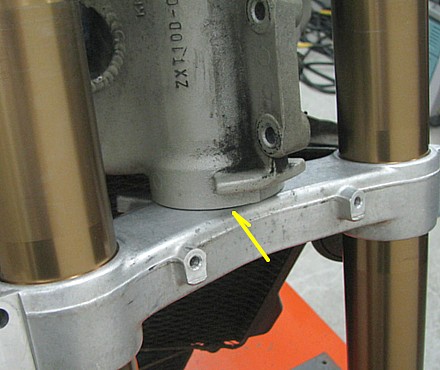

寸法確認しやすいように作業中はダストカバーは外していますが、今回はステムナットとロックナットをこういった状態で使います。

このとき、ステムシャフトの段差部分が、わずかにロックナットの上に出ているのが正解です。これで、ロックナットのネジ山全部が

かかり、トップブリッジの嵌合長も十分に取れて、なおかつトップブリッジによるロックナットの押さえも効く、ということになります。

ただ、この部分の構造は何種類もあるので、この寸法で常に正解というわけではありません。トップブリッジの穴の加工や、ロック

ナットの有無や、ツメ付きワッシャの有無などにより、各部の寸法は変えないといけません。よく構造を理解して、改造しましょう。

...............................................................................................................................................................................................................................................................................................

トップブリッジは、これに決定します。ステムシャフトのトップブリッジ上の突き出しも十分あるので、ワッシャ・トップナットもきれいに

納まります。これで、メインスイッチの取り付け部が、ノーマルトップブリッジのようにセンターにあれば言うことなしですが、そこまで

贅沢言ったらバチが当たるでしょう。

...............................................................................................................................................................................................................................................................................................

フロントフォークを差し込んで、不具合ないか確認します。いいかんじです。(^^)

...............................................................................................................................................................................................................................................................................................

これは不具合ではないですが、アンダーブラケットのベース部分と、ステアリングヘッドパイプ間のクリアランスはギリです。このまま

回転させても、こすれたりはしませんが、走ってブレーキかけて荷重がかかると、わずかにこすれるかもしれません。ここをこの位

ギリにもっていかないと、ベアリングもステムシャフトも何もかも使えなかったので、これは仕方なくて、本番車体ではヘッドパイプ側

を少〜し削ってクリアランスを出せば問題ありません。

...............................................................................................................................................................................................................................................................................................

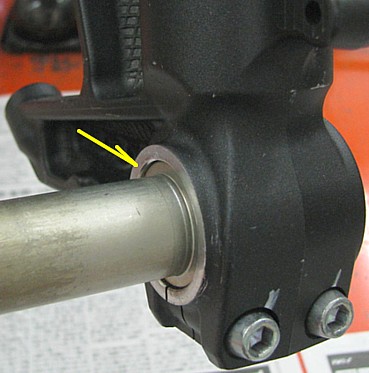

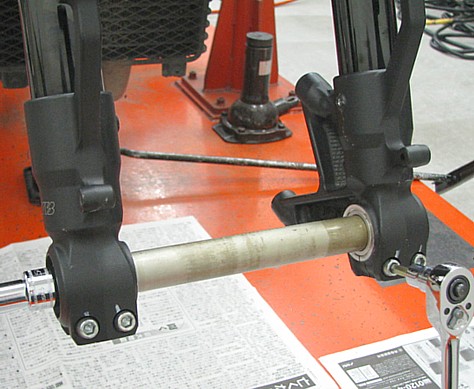

次はホイルを付ける段階ですが、ここもかなり改造しないといけません。まずは、アクスルシャフトを支持する構造を確認します。

...............................................................................................................................................................................................................................................................................................

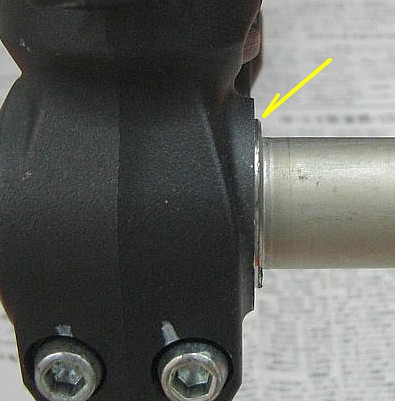

大事なのが、この嵌合長です。ぱっと見ると、左右同じに見えますが、実際には異なることが多いです。

...............................................................................................................................................................................................................................................................................................

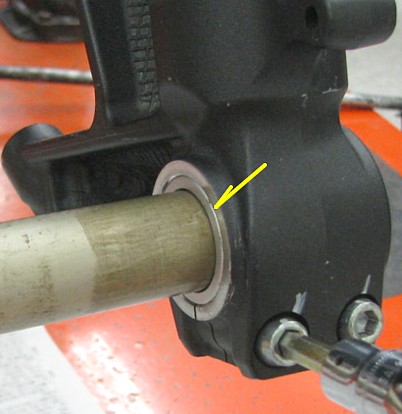

これが反対側ですが、嵌合長が少〜し短いです。上の画像とよ〜く見比べるとわかります。

...............................................................................................................................................................................................................................................................................................

当然、アクスルシャフトとナット側の嵌合長も異なりますが、これもぱっと見は、同じように見えるかもしれません。

...............................................................................................................................................................................................................................................................................................

ナットの方が少〜し長いのがわかります?

...............................................................................................................................................................................................................................................................................................

右フロントフォークに、突き当たるまでナットを入れてみると........

...............................................................................................................................................................................................................................................................................................

内側に突き出すぎです。

...............................................................................................................................................................................................................................................................................................

反対の左フロントフォークに入れたアクスルシャフトは、内側に出てきません。ということは、逆ということです。

...............................................................................................................................................................................................................................................................................................

左右入れ替えて、これが正解。

...............................................................................................................................................................................................................................................................................................

アクスルシャフトを入れた右フロントフォークの拡大です。内側に、いいかんじで突き出ています。ホイルカラーは、この段差で固定

されるので、アクスルシャフトとフロントフォークは左右に調整幅を持ち、ホイル・ディスクのセンター出しなどの調整が行なえます。

...............................................................................................................................................................................................................................................................................................

ところが、反対の左フロントフォークに入れたナットの突き出しはなし!.......ものの見事に面一です。これだとホイルカラーがフロント

フォークに直接当たって固定されることになるので、調整幅はありません。これはちょっとさみしい。片側だけが調整式という、セミ

フローティングタイプですが、ならばピンチボルトでナットを固定する意味はどこにあるんでしょうね?フロントフォークにネジ切って

おけば、シンプルで軽くていいと思うんですが??

最近なぜかこの構造の、フルフローティングに見えて実はセミフローティング、というのがやたら増えています。ここの1mmほどの

突き出しがあるかないか(=調整できるかどうか)で、改造しやすさだけでなく、ノーマル状態でのホイルやディスクのセンター出し

のしやすさも大きく違うので、この構造にするのなら、なぜフルフローティングにしないのかなあ?と思うのは私だけなのか?

...............................................................................................................................................................................................................................................................................................

とまあ、ぶつぶつと愚痴を言っててもはじまらないので、作業を進めます。ホイルやキャリパーをはめてみます........なるほど、雰囲気

ががらっと変わって、かっちょいいですなあ。

もうお気付きかと思いますが、付けないといけないホイルはノーマルホイル。この倒立フロントフォーク用のホイルだと、まだ簡単な

可能性は高いんですが、世の中そう甘くはない。本番車両には、すでにボルトオンのカスタムホイルが入っていて、それをそのまま

使うんですが、これまた現物は使用中なので、ノーマルホイルを見本にして、必要なパーツを作ります。

...............................................................................................................................................................................................................................................................................................

つづきはこちら