最初にいってくれたらなあシリーズ Z2 のリアサスレイダウンやり直す+フレーム補強

最初にいってくれたらなあシリーズ Z2 のリアサスレイダウンやり直す+フレーム補強

...............................................................................................................................................................................................................................................................................................

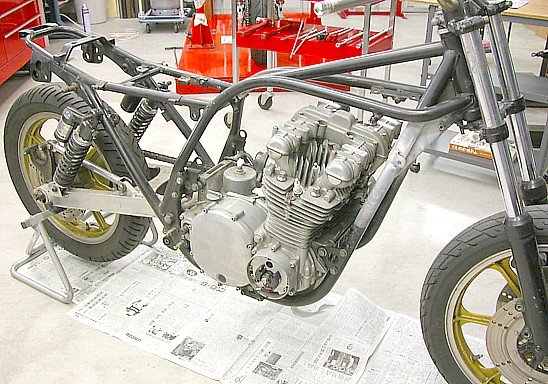

すでにリアサスのレイダウン加工が施してある Z2 が今回の教材です。依頼内容は「リアサスのレイダウンをちゃんとやり直して、

フレーム補強して。」というものですが、この「やり直す」というのがたいへんなことが多いです。例えば、溶接不良による母材への

ダメージや、失敗した溶接を削ってやせてしまったパイプなどなど、それはそれはおそろしい難関が待ち受けているのです。

...............................................................................................................................................................................................................................................................................................

まずフレームをまっすぐにしないと話が始まりません。この画像は、修正が終わって、修正機から降ろしたところです。

...............................................................................................................................................................................................................................................................................................

リアサスのレイダウンはしてありますが、幸いなことに補強は入っていません。ダウンチューブが白いのは、修正時の加熱で塗装

が落ちているからです。

...............................................................................................................................................................................................................................................................................................

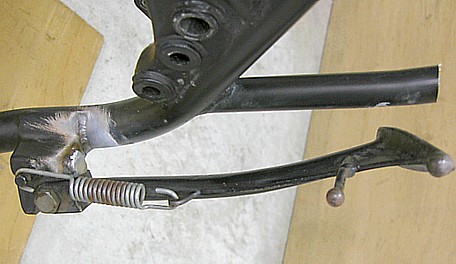

リアサスはこういうかんじで付いていました。スイングアームも換わっているので、かなりの急角度です。

...............................................................................................................................................................................................................................................................................................

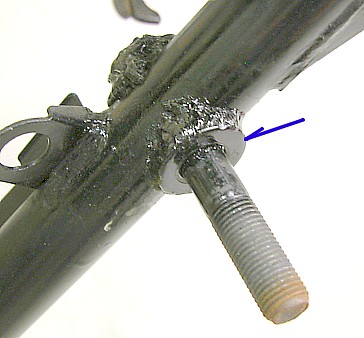

フレームパイプの裏からボルトを貫き通して、ダブルナットで固定してあるようですが、足がひっかかるほど外に飛び出ています。

...............................................................................................................................................................................................................................................................................................

どんどんばらしていきます。

...............................................................................................................................................................................................................................................................................................

フレームを掃除・脱脂して、各部問題ないか確認します。

...............................................................................................................................................................................................................................................................................................

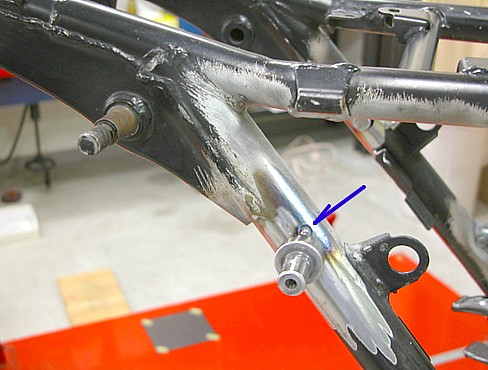

リアサスマウントはこんなかんじ。サス側のマウントカラー固定のための平面を作ろうとしただけ、まだましな方です。

...............................................................................................................................................................................................................................................................................................

裏側から見ると、ボルトとワッシャを使って作った構造がよくわかります。ワッシャを溶接するだけでボルトと直角の平面を作るのは

無理なんですが、それがわかる人はそもそもこんな溶接もしませんね。ただ問題はそれだけじゃなくて、ボルトそのものがフレーム

パイプに対してほぼ直角に立っているという角度の問題があります。このフレームパイプは斜めになっているので、リアサスを車体

にまっすぐ取り付けるためのスタッドボルトは、パイプに対して斜めに付けないといけません。丸いパイプに斜めに穴を開けるのは

なかなか難しいし、その前に、どの位置にどの角度で開けたらいいのかを決めるのは、もっともっと難しいです。リアサスレイダウン

ってよく言われますが、そんなにかんたんなものではありません。

...............................................................................................................................................................................................................................................................................................

フレームパイプにどこまで溶接がくい込んでいるか確認しながら、溶接を削り落としていきます。

...............................................................................................................................................................................................................................................................................................

裏側は、まずボルトの頭を削り落としてから、溶接を削り落としていきます。なかなかたいへんです。

...............................................................................................................................................................................................................................................................................................

やっと抜けてきました。フレームパイプに対してほぼまっすぐに立っているのがわかるかと思います。

...............................................................................................................................................................................................................................................................................................

やっとボルトは抜けました。母材に溶接がくい込んでいる部分は削り落とさないといけないですが、フレームパイプの切削は最小限

に抑えなければなりません。どこまでどう削るかの判断が非常に難しい作業です。

...............................................................................................................................................................................................................................................................................................

このぐらいまで作業した穴を左右比較して、どうやって直すかよ〜く考えます。向きだけでなく、穴の位置そのものも左右でちょっと

ずれています。こりゃ難しいぞ〜。

...............................................................................................................................................................................................................................................................................................

頭の中で立てた修理計画を元に、左右で4個の穴をそれぞれの形に加工します。

...............................................................................................................................................................................................................................................................................................

これまた修理計画を元に、リアサスマウント用パーツを削り出しで作ります。それぞれ微妙な角度が付いているのがわかります?

...............................................................................................................................................................................................................................................................................................

現物合わせで位置決めして、点付け溶接で仮留めします。溶接から上の鉄棒の部分のみ穴の中に入ります。

...............................................................................................................................................................................................................................................................................................

現物合わせて、寸法・位置・角度・溶接条件など全てのことを確認します。

...............................................................................................................................................................................................................................................................................................

裏側はこういうかんじ。

...............................................................................................................................................................................................................................................................................................

何も問題ないことを確認して、本溶接します。おかしな開け方をしてあるフレームパイプの穴に合わせるために、偏心して固定して

あるのがわかるかと思います。

...............................................................................................................................................................................................................................................................................................

軽く磨いて、掃除・脱脂します。偏心しているだけじゃなく、微妙に角度も付けてあるのはわかります?これぞホントのワンオフスペ

シャルパーツ。

...............................................................................................................................................................................................................................................................................................

位置決めして点付け溶接で仮留めします。位置決めといっても、基本は穴を加工してパーツを作る時点でできている(できていない

といけない)ので、ここでするのは最終の微調整ということです。肝心な基本の位置決めは、スイングアームピボットを基準に取って

行ないます。ノーマルのマウントも参考にはしますが、量産車の場合、そんなに精度が出ていないことが多いので、これだけを頼り

にするのはちょっと危険かもしれません。ベース部が大きくずれていることはまあないですが、向きはけっこうあっち向いたりこっち

向いたりしています。信じ難いとは思いますが、また機会があったら自分のマシンで確かめてみてください。けっこうびっくりします。

もちろん中にはきれいにまっすぐなものもありますが、どれが当たるかは、あなたの日頃の行ない次第です。

...............................................................................................................................................................................................................................................................................................

もろもろ全て問題ないことを確認して、本溶接します。ベース部の下部をパイプの丸みに合わせてできるだけ広くとって、結合剛性

を上げると共に、前の溶接によるダメージの外側の、パイプの母材部分に直接溶接できることを狙った構造のパーツです。

...............................................................................................................................................................................................................................................................................................

裏側もぐるっと一周回って溶接完了。今回はこのぐらいで済みましたが、前の溶接不良や、溶接やり直しのための削りがひどくて、

パイプの傷みが大きい場合には、パッチを当てたり、パイプを半円に切り取ってすげ替えるなどで、パイプを修復する作業がまず

必要になることもよくあります。今からレイダウンの溶接をしようとしているそこのあなた、自信がなかったら決して無茶しないでね、

お願いだから。

...............................................................................................................................................................................................................................................................................................

ノーマルのマフラーとリアステップを支える、後ろの方は切り落としてありますが、前の方はサイドスタンドストッパーとして残してある

ようです。これもきれいになくしたいということです。

...............................................................................................................................................................................................................................................................................................

サイドスタンドブラケットの塗装を落として、脱脂してきれいにします。

...............................................................................................................................................................................................................................................................................................

溶接で肉盛りしてストッパーを作っていきます。ついでにブラケットも追加溶接して補強。

...............................................................................................................................................................................................................................................................................................

削って形を作っていきます。

...............................................................................................................................................................................................................................................................................................

使い始めに多少へたる分のことを考えて、寸法はこんなもんでしょう。

...............................................................................................................................................................................................................................................................................................

形を整えて、軽く仕上げて完成です。

...............................................................................................................................................................................................................................................................................................

これでやっとお役御免となったパイプを切り落として、溶接を削り落としていきます。

...............................................................................................................................................................................................................................................................................................

薄〜く削って、仕上げます。

...............................................................................................................................................................................................................................................................................................

補強を入れる部分の周辺の塗装を落として、脱脂してきれいにします。

...............................................................................................................................................................................................................................................................................................

溶接するパイプ(ほとんど全部ですが)で開放部のないものには、圧抜きの穴を開けておかないと、溶接時の熱で内圧が上がって

爆発します。雨水などが入らないように、下から上向きの穴を、できるだけ見えにくいところに開けます。この画像はメインフレーム

の背中の部分の下側です。

...............................................................................................................................................................................................................................................................................................

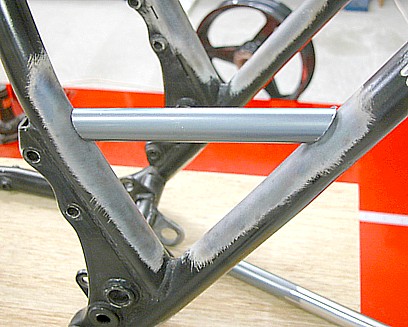

鉄パイプを斜めに切って、補強材を作っていきます。ここはスイングアームピボット部の上の三角地帯です。

...............................................................................................................................................................................................................................................................................................

切り口を、接合するフレームパイプの形に合わせて削ります。

...............................................................................................................................................................................................................................................................................................

接合部の隙間が小さければ小さいほど溶接はしやすくなるので、できるだけぴったり合うまで形を整えるのが理想ですが、慣れて

いてもかなり時間がかかります。特にこういう風に斜めに当たっていると、なかなか難しいものがあります。パイプにこの切削をする

ための専用工作機もありますが、貧乏なうちにはそんな贅沢なものはありません。欲しいけど、宝くじでも当たらないと無理。

...............................................................................................................................................................................................................................................................................................

黒皮をめくって、軽く磨いて仕上げます。と、これで補強材が完成のようですが、まだひとつ忘れてはならない作業が残っています。

さて何でしょう?

...............................................................................................................................................................................................................................................................................................

そうです、この穴開けです。両端を溶接すると、この補強材自体が密閉空間になるので、これにも爆発防止の穴が必要です。

...............................................................................................................................................................................................................................................................................................

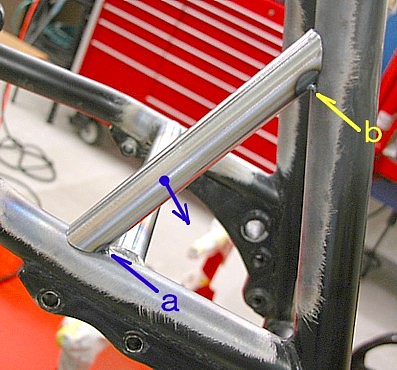

溶接直前に徹底的に脱脂して、位置決めして点付け溶接で仮留めします。

...............................................................................................................................................................................................................................................................................................

今回のような場合、最初の点付け溶接はかならず

a に行ないます。溶接は冷えるときに大きく縮むので、ここを溶接すると、補強

材自体が下向きに動こうとしますが、この状況だとほぼ動きようがなく、どこの隙間も開くことはまずありません。でも念の為、特に

横方向に動いてずれていないかも確認してから、b に点付け溶接します。溶接に適正な電流もわからない状況での最初の点付け

溶接は、もっと溶接しやすい上側などにしたい気持ちはよくわかりますが、あとのことを考えて思い止まりましょう。

...............................................................................................................................................................................................................................................................................................

次は反対側の上側に点付け溶接します。これで補強材はまず動くことがなくなりますが、やり直しがきくのもこの辺までで、このあと

本溶接してしまうと、気に入らないところがあっても、きれいに外すにはとんでもない手間がかかります。もちろん不可能ではありま

せんが、そんな無駄手間を防ぐために、補強材の位置や接合部の隙間など問題ないかよ〜く確認してから、次に進みましょう。

...............................................................................................................................................................................................................................................................................................

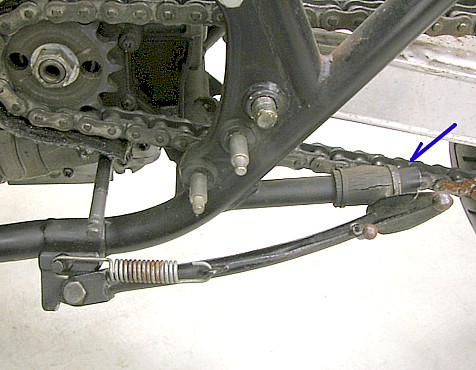

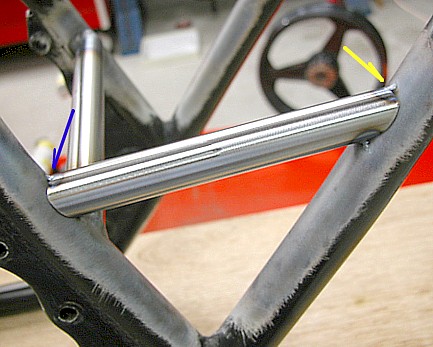

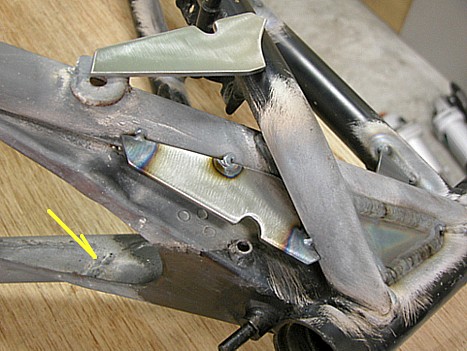

もろもろ問題ないか確認できたら、本溶接していきます。本溶接のスタート地点は、溶接の終点にどうしてもできてしまうクレーター

をどこにもってくるかで決めます。フレーム補強でも、クレーターを見えにくい場所にもってくるのが基本なので、この画像のように、

フレーム内側の下の方になります。溶接はぐるっと一周回ってスタート地点を少し過ぎたところまで重ねるので、終点のクレーター

はスタート地点を少し過ぎたところになります。この辺を考えてスタート地点を決めます。

すでに溶接でつながっている、点付け溶接から本溶接を始めると非常にやり易いのはわかりますが、これまたご法度です。点付け

溶接が溶けた瞬間に、補強材が動く可能性大です。せっかく位置決めした補強材が動いたりしたら、また削ってやり直しになること

もあるので、これもぐっと思い止まりましょう。逆に言うと、本溶接のスタートのじゃまにならない位置に点付け溶接するということも

必要で、この画像では、矢印のスタート地点を少し外した左側にちらっと見えるのが点付け溶接です。

...............................................................................................................................................................................................................................................................................................

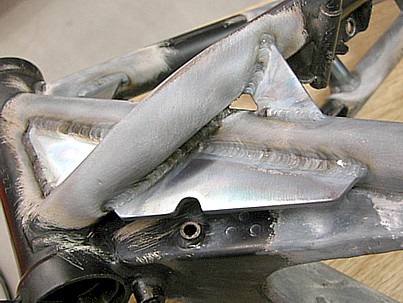

丸見えになる外側に、ぐる〜っと回っていきます。全部のビード(うろこ)がきれいに統一されて、しかもできるだけ小さいのを目指し

ますが、接合部の角度などによって、どうしても形や幅が微妙に変わってしまいます。変えないときれいにくっつかない、ということ

でもあるんで、これはもう仕方ないんですが、許される範囲内でできるだけの統一感は出さないといけません。

溶接も、どれだけ集中してやっても、かならず気に入らないところは毎回出てきます。これでどうだ!という出来栄えの溶接なんて

まずできません。何でも深いもんです。

...............................................................................................................................................................................................................................................................................................

溶接が冷えたら、溶接不良やクラックなどもろもろ問題ないか確認して、補強1ヶ所完成です。チェーンが走る左側のみ、追加補強

の鉄板を下に付けておきます。

...............................................................................................................................................................................................................................................................................................

タンクが乗っかる背中の3本パイプをつなぐ補強も必要ですが、ここは溶接が最もやりにくいところです。3本のパイプの位置関係

をできるだけ崩さないようにするために、ここの補強材はかならず左右同時に溶接していきます。パイプ全部が斜め斜めなので、

補強材の切り口の形を合わせるのがたいへんです。

...............................................................................................................................................................................................................................................................................................

左右の補強材が同じ位置に同じ角度で、3本のパイプをつなぐようにならないといけないので、点付け溶接で仮留めするのを慎重

に慎重に。横から眺めるとほぼ重なって見えて、後ろから眺めるときれいな二等辺三角形状に見えるのが正解ですが、なかなか

難しいです。フレームを横に倒して溶接しているのでわかりにくいですが、画像右側がフレームの上方で、手前が前方になります。

...............................................................................................................................................................................................................................................................................................

その3本パイプと交差するダウンチューブとの位置関係も崩したくないので、この辺の補強材もまとめて溶接していきます。

...............................................................................................................................................................................................................................................................................................

溶接による歪みを最小限に抑えるように段取り・順番をよ〜く考えて、補強材を溶接していきます。

...............................................................................................................................................................................................................................................................................................

ダウンチューブのガゼットにはお決まりのクラックを溶接で直した跡があって、少しリスクは残りますが、ガゼットはこのまま置いて

おきたいということなので、補強板を付けることにします。

...............................................................................................................................................................................................................................................................................................

だいぶがっちりしてきました。

...............................................................................................................................................................................................................................................................................................

肝心な連結パイプ(補強材)もがっちりと本溶接で固定。これがよ〜く効きます。

...............................................................................................................................................................................................................................................................................................

つづきはこちら