Z1 のフレーム修正・補強・塗装フルコース+リアブレーキフローティングなど

Z1 のフレーム修正・補強・塗装フルコース+リアブレーキフローティングなど

...............................................................................................................................................................................................................................................................................................

超々有名旧車 Z1 が今回の教材です。依頼内容は「フレーム補強・塗装して、リアブレーキのフローティングトルクロッドをきちんと

付けて。」というおまかせコースです。症状としては、走っていてフラフラするとか、リアブレーキをかけたときにトルクロッドが異常に

振動して使えないとかですが、長〜く気持ち良く乗るために、まず基本骨格のフレームをしゃきっとさせることから始める段取りに

なりました。とっても賢明な選択です。

...............................................................................................................................................................................................................................................................................................

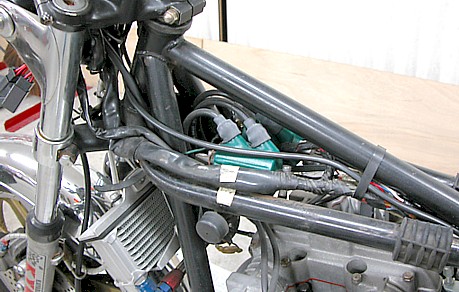

入庫状態です。ホイル・ブレーキ・オイルクーラー・エキゾースト・キャブ・ステップ・リアサスなどなどすでに換装されていて、エンジン

もきれいにオーバーホールして仕上げてあります。外観だけでなく、中身もぴっかぴかの Z1 です。

...............................................................................................................................................................................................................................................................................................

補強を入れてしまったフレームを、後から大きく修正するのは無理なので、まずフレームをまっすぐにすることが必要です。修正機

にかけるために分解していきますが、この段階から補強材をどこにどう入れるかをよ〜く考えながら作業します。周辺部品の取り

付けも問題なく、もちろん補強材として機能しつつ、なおかつ重量増が最低限に抑えられるものを考えなければいけません。ここで

必要なものは、1にも2にも「創造力」です。でもあまりに奇抜なものを設計すると、「こんなもの溶接できません。」と溶接部門から

怒られてしまいます。かならず前もって溶接の担当者に訊いてみてから..............あ、わたしか。

...............................................................................................................................................................................................................................................................................................

Z シリーズぐらい有名な旧車だと定番の補強方法もありますが、この車両のようにオイルクーラーやコイルなどが換わっていると、

当然こういうものに合わせた補強を考えなければいけません。Z シリーズのフレーム補強の依頼はとても多いのですが、1台1台

けっこうちがったものができあがることが多いです。同じことを繰り返すより、ちがったことを試してみたいというのもありますけど。

ただしレーサーやショーモデルなどでは過激なものも試せますが、街乗り車では決して無茶してはいけません。安全が第一。

...............................................................................................................................................................................................................................................................................................

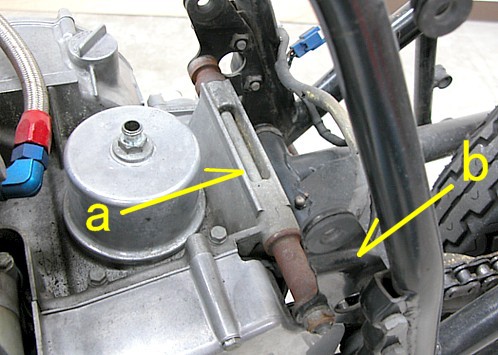

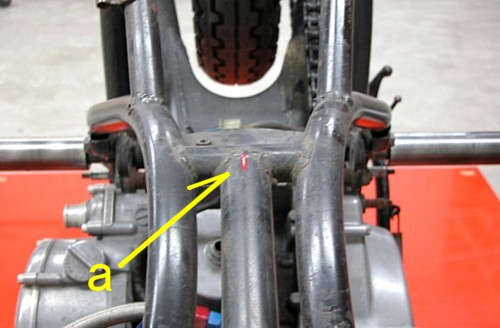

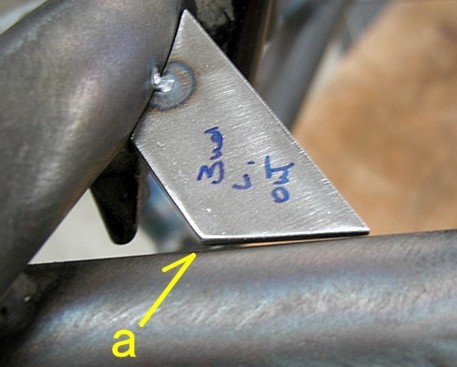

スイングアームピボット部を車体左上方から見たところです。エンジンがチェーンを引っ張って後輪を駆動するということは、同時に

エンジンも後ろ向きに引っ張られるということで、走れば走るほどエンジンマウントボルト a は左の方で後ろ向きに曲がっていき、

エンジンマウントプレート b も内側へ倒れ込むようにして曲がっていきます。いわゆる経年変化というやつです。画像でもわかると

思いますが、現物を見た人はみなさん「えっ、こんなに!」とおどろくほど曲がっているのが普通です。

エンジンがこれだけ後ろにずれるということは、エンジンの左前でリジッドマウントしているダウンチューブも後ろに相当引っ張られ

るということで、左ダウンチューブも経年変化で後方に曲がっていきます。これがひどいときには、フレーム全体に歪みがくることも

あります。こればかりはフレームの構造上防ぎようがないものなので、対策は補強するか、アクセル開けずにそ〜っと走るしかない

でしょうね。この辺りをきちっと修正して補強してやると、加速時にもぐんにゃり感のない、かちっとしたいいフレームになります。

...............................................................................................................................................................................................................................................................................................

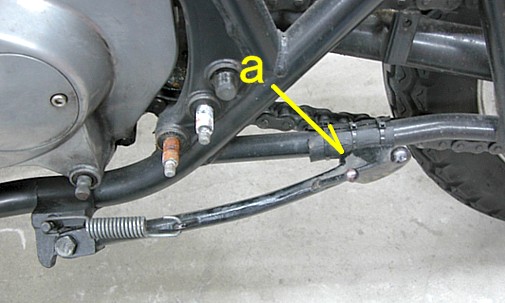

サイドスタンドを上げたときのストッパーが付いているノーマルマフラーを交換すると、このようにフレームパイプにサイドスタンドが

直接当たってしまいます。たいていここにゴムなどが巻いてありますが、サイドスタンドのとがったところ a が相当な勢いで当たる

ので、ゴムを貫通してパイプまでえぐれているのをよく見ます。これも何とかしないといけません。

...............................................................................................................................................................................................................................................................................................

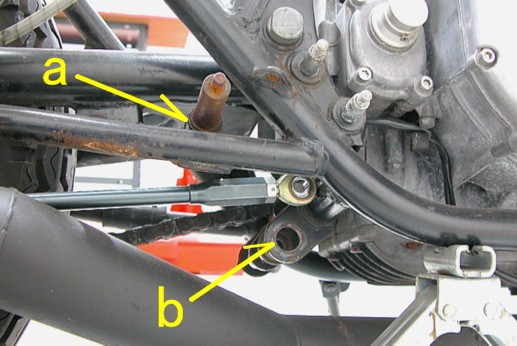

リアブレーキのトルクロッドには、フローティングマウントキットが付いているんですが、エキパイなどと干渉するので、フレームへの

マウントがいい位置にできなかったそうです。スイングアームと同じようにトルクロッドも動くことを考えると、ロッドを通すところが........

ない!う〜ん、これはなかなかの難問です。(+_+)

...............................................................................................................................................................................................................................................................................................

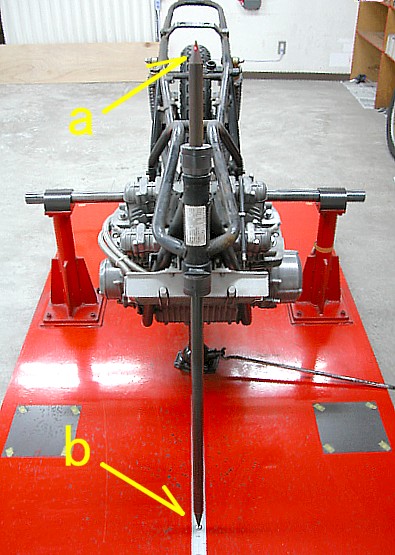

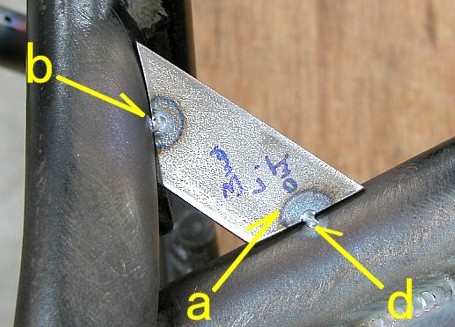

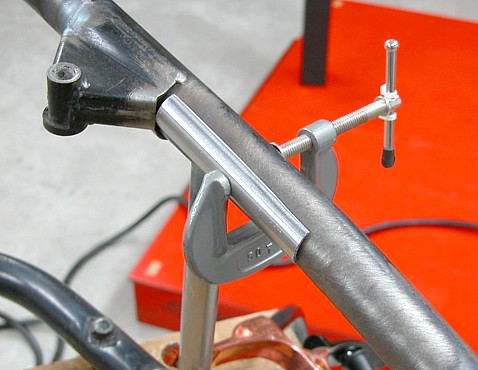

キット付属のトルクロッド固定用部品(上の画像でジャッキの手前に転がっているもの)を使うと、トルクロッドがエキパイやブレーキ

ペダルブラケット a などと干渉します。b のメインスタンドブラケットにカラーを付けてボルトを通せば付くのは付きますが、ロッドの

前側が車体内側に向かってかなり斜めになってしまうので、ブレーキングで異常に振動して使いものにならなかったそうです。そも

そもカラーでサンドイッチしたような結合では弱すぎて、使っていると緩むでしょう。

今回は使わないブレーキペダルブラケットを撤去して、画像の位置にトルクロッドをもってきて、固定用ブラケットをフレームに作る

ことにします。ロッドが動いてもどこにも干渉せず、ロッドは車体前後方向にもスイングアームにもできるだけ平行に近く、なおかつ

ロッドのピロボールと固定用ブラケットにボルトを脱着することのできるスペースがある、というすべての条件を満たすところはここ

しかありません。もちろんボルト脱着のための工具が使えるスペースも忘れてはいけません。まさにピンポイントで、何もかもギッリ

ギリです。

...............................................................................................................................................................................................................................................................................................

修正機にかけるためにスイングアームピボットシャフトを抜くんですが、たいてい固着していて、スッと抜けることはまずありません。

摩耗やサビでぼこぼこになっていることが多いです。当然、スイングアームの中のカラーやベアリングも同じことになっていますが、

この辺全部をきれいにオーバーホールするのはけっこう手間がかかる(=お金がかかる)ので、また今度の楽しみにとっておくこと

になりました。スイングアーム交換というのも手っ取り早い方法です。

...............................................................................................................................................................................................................................................................................................

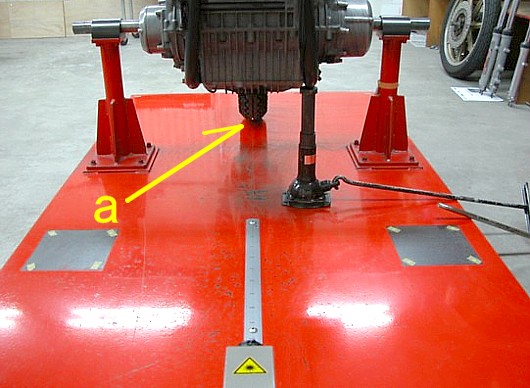

このぐらいまで分解して、車体の基準であるスイングアームピボット部の水平やセンターなどの基準を出して、修正機に載せます。

レーザー照射機 a から出る、常にベッドのセンター上を射すレーザー光線を車体のいろんなところに当てて、歪みを測定します。

Z1/2 系のフレームは、スイングアームピボット部が現代のものほど強くないため、ここに歪みがあることがあって、きちんと修正機

に取付けることができないことがあります。通常はその時点でフレーム修正(測定)不可ということになるんですが、どうしてもという

場合には、ピボット部を修正機にきちんと取り付けられる状態まで修正するという作業が別に必要になります。ただこれはかな〜り

難しい修正です。なぜならば、車体の基準となる肝心要なところが歪んでいるわけなので、どこをどう修正すればこの基準が元通り

になってくれるか、というのは測定しようもないものなのです。ではどうするか?というのを、文章で説明するのはとてもじゃないけど

無理です。結局最もあてになるのは「人間の目」だというのはまちがいないですけど。

...............................................................................................................................................................................................................................................................................................

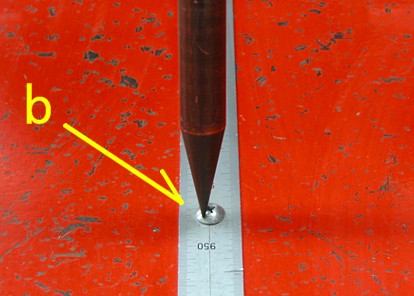

前から見るとこんなかんじで、レーザーを a に当てています。b では、ベッドのセンターからのズレを直接確認できます。画像でも

フレーム(ヘッドパイプ)が首を傾げているのがわかると思いますが、実際に肉眼で見ると、もっとよくわかります。

...............................................................................................................................................................................................................................................................................................

上の画像の a の部分の拡大です。測定用冶具のセンターから少しずれたところにレーザーが当たっています。

このレーザーポイントをきれいに撮るのはかなり難しく、フラッシュなどを使うと反射で飛んでしまうし、レーザーそのものの光量は

少ないので、絞りを開けてもシャッタースピードを目一杯遅くしないと写せません。となると手持ちの撮影ではどうしてもぶれてしまう

ので、実際のレーザーポイントは画像のものよりもっと小さくて、「点」です。三脚やレリーズなどを使えばもっときれいに写すことも

できますが、毎回そんなことやってられないので、この解説ではずれているのがわかればいいか、ぐらいにしておいてください。

...............................................................................................................................................................................................................................................................................................

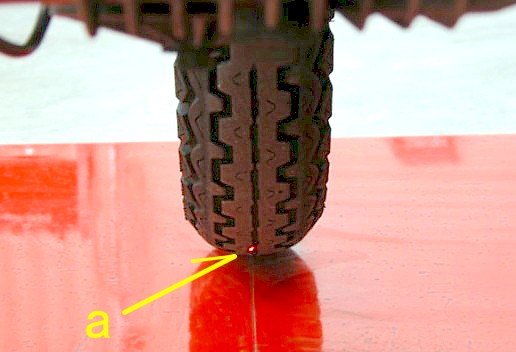

そしてこれが b の部分の拡大です。センターラインから少しだけずれています。実際のタイヤの接地面はもっと先の方なので、もう

少し大きくずれていることになります。

...............................................................................................................................................................................................................................................................................................

次はこういう状態にして、スイングアームや車体下部などを測定します。

...............................................................................................................................................................................................................................................................................................

前から見るとこんなかんじで、リアタイヤの a のところに、ぽつんと赤いレーザーポイントがあるのがわかります?

...............................................................................................................................................................................................................................................................................................

上の画像の a の部分の拡大です。タイヤのセンターからちょっとずれたところにレーザーが当たっています。ずれている方向は、

経年変化も考えられる方向ですが、判定はリアタイヤの上側を測ってみてからになります。

...............................................................................................................................................................................................................................................................................................

車体後方から見ると、こんなかんじです。ぱっと見、リアホイルはまっすぐ立っているようですが.....

...............................................................................................................................................................................................................................................................................................

近付いてよく見ると、接地面 a のあたりでベッドのセンターラインからやっぱり少しずれています。

...............................................................................................................................................................................................................................................................................................

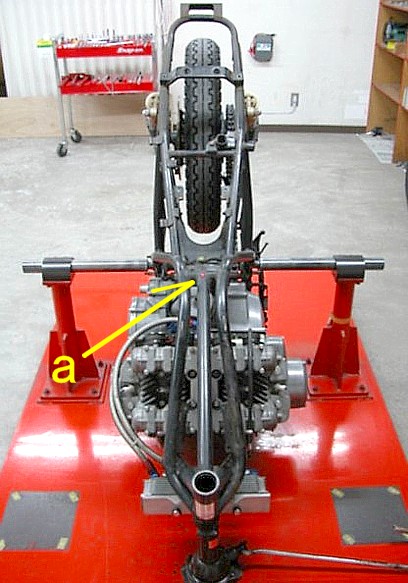

今度はこういう状態にして、スイングアーム・シートレール・車体上部などを測定します。

...............................................................................................................................................................................................................................................................................................

前から見るとこんなかんじで、レーザーは a でメインフレームに当てています。画像ではわかりにくいですが、実際に目で見ると、

フレーム全体の曲がりやリアホイルの位置やエンジンの搭載位置など、いろんなことが一目でわかります。

...............................................................................................................................................................................................................................................................................................

上の画像の a の部分の拡大です。このあたりは溶接の具合などによって個体差もあるので、かならずしもセンターに当たらないと

いけないことはないんですが、今回はきれいにセンターに当たっています。スイングアームピボット部周辺はまず大丈夫です。

...............................................................................................................................................................................................................................................................................................

リアタイヤ上側にレーザーを当てると、センターから少しずれています。これがもし逆方向にずれていたら、スイングアームの経年

変化ということが考えられるんですが、今回は残念ながら違いました。スイングアームが曲がっているようです。とはいっても、この

ぐらいのズレは現代の新車でもよく見られる程度の製造誤差の範囲内ではあるので、誰もが体感できるほどの問題が出ることは

まずありません。スイングアームは懐が深いのです。じゃあ直さなくてもいいんじゃない?とも言えますが、ここまでやって、これを

放っておくのはいくらなんでももったいないので、きれいに修正しておきます。

...............................................................................................................................................................................................................................................................................................

シートレールはセンターにいます。

...............................................................................................................................................................................................................................................................................................

ここまでの画像は、実際の測定作業のごくごく一部で、他にもキャスター角(これは大事)や、スイングアームの垂れ角や、チェーン

ラインなど様々なところを様々な方法で測定して、どこがどういう風に曲がっていて、どこをどうやって修正するかを綿密に計画して

から、修正作業にかかります。

Z1/2 のような、パイプを組み合わせてできているフレーム(バードケージ型)は、ダメージがあっても、1ヶ所だけが曲がっていると

いうことは少なくて、全体がぐにゃ〜っと歪んでいることの方が多いです。当然修正するときにも、1ヶ所だけを曲げることは難しく、

大なり小なり全体に歪みが及ぶことは想定しておかなければいけません。修正や加熱で曲げた後の「戻り」も大きいことで有名な

(どこで?)このフレーム、なかなか手強い相手です。

どんな場合にも、まず頭の中でじっくりとイメージを練ってから、手を動かしましょう。今で言うとシミュレーションというところですが、

昔の人は本当にいいこと言ってます。「段取り八分に仕事二分」ってね。

...............................................................................................................................................................................................................................................................................................

修正作業が全部終わって、最終確認しているところです。a も b もセンターが出ています。ぴしっとまっすぐで気持ちいいです。

...............................................................................................................................................................................................................................................................................................

フレームがまっすぐになったら、このようにフレーム単体に分解して、清掃しながら各部に不具合などないか点検します。古い車両

なので、金属疲労からくるクラックなどがあることも多いですが、思ったよりもよくあるのが、始めからだと思われる溶接不良です。

溶接がずれていたり、足りなかったり、巣穴がいっぱい見えてたり、というのはよくあることで、溶接がまったく付いていなくて、母材

から剥離しているのを見ることもあります。大量生産する市販車では仕方ないことなのでしょうか、そういうのは現代の新車でもよく

見かけます。

...............................................................................................................................................................................................................................................................................................

リアブレーキペダルブラケットの溶接部分を削って取り外します。

...............................................................................................................................................................................................................................................................................................

外した跡をわからなくするために削りますが、削り過ぎは禁物です。あくまでも薄〜く削ります。

...............................................................................................................................................................................................................................................................................................

エンジンマウントパーツも補強部材として使うので、掃除・脱脂します。ボルトもプレートも全部まっすぐに修正しておきます。

...............................................................................................................................................................................................................................................................................................

みんな、少なくともこのぐらいは曲がっています。

...............................................................................................................................................................................................................................................................................................

頭の中に描いた設計図を元に、補強材を作っていきます。けっこうな数。

...............................................................................................................................................................................................................................................................................................

板材を作るのは簡単ですが、パイプものは接合部の形を作るのがけっこうたいへんです。フレームパイプと合わせたときに、隙間

が小さければ小さいほど溶接しやすいので、時間をかけて詰めます。

...............................................................................................................................................................................................................................................................................................

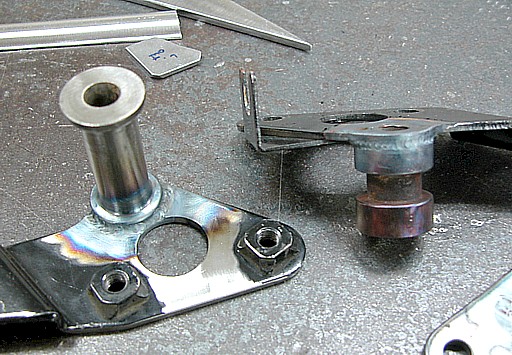

エンジンマウントカラーも溶接するので、サビを落として磨きます。左のが作業途中で、右のが準備完了形です。

...............................................................................................................................................................................................................................................................................................

エンジンマウントプレートとカラーを、位置決めして溶接で結合します。当然溶接熱で歪むので、あとで修正します。

...............................................................................................................................................................................................................................................................................................

エンジン後方右上側のプレートは脱着式のままにしておくので、プレートそのものを補強します。丸い鉄板を作って何をしようとして

いるかわかりますね?

...............................................................................................................................................................................................................................................................................................

そうですね、こういうことです。

...............................................................................................................................................................................................................................................................................................

車体に取り付けたときに見える側は、ぐるっと一周溶接回っておきます。

...............................................................................................................................................................................................................................................................................................

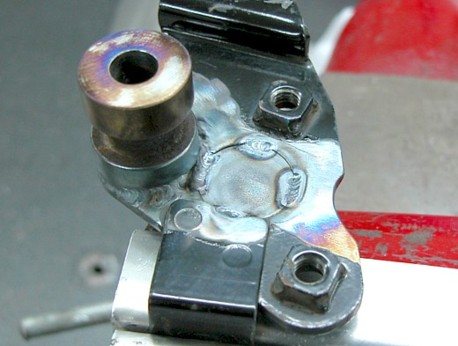

そのほかのエンジンマウントプレートも同じようにして補強します。リアブレーキのトルクロッドのフレーム側固定用ブラケット a は、

厚い鉄板にナットを溶接して作りました。

...............................................................................................................................................................................................................................................................................................

補強材を溶接する部分の塗装・汚れ・油分などをきれいに落とします。ショットピーニング加工してある独特の地肌がわかります?

...............................................................................................................................................................................................................................................................................................

溶接するフレームパイプで、開放部分のないものには、a のような圧抜きのための小さな穴を開けておきます。パイプだけでなく、

密閉された空間のあるものを溶接すると、溶接熱で空間内の空気が膨張して内圧が大きく上がります。逃げ場のない中の空気は

最も弱いところ、すなわち溶接最中で鉄が溶けて液体になっているところから外へ出ようとします。そこで起こるのが、火山性爆発

です。たいていパーンといい音がして、溶けた鉄が飛び散ります。この溶岩ならぬ溶鉄が服や靴の中にでも入ったりしたら、それは

それはたいへんなことになります。これを防ぐための圧抜き穴を開けるのを絶対に忘れてはいけません、そこのあなたもわたしも。

...............................................................................................................................................................................................................................................................................................

これでやっとフレームの溶接準備完了です。ここまでくるのには相当時間がかかりますが、下準備をしっかりやらないと、まともな

溶接は絶対にできません。焦りは禁物、準備はきっちりと。

...............................................................................................................................................................................................................................................................................................

ここからはひたすら補強材を溶接していくわけですが、付けていく順番を考えることが大切です。溶接歪みをできるだけ抑えられる

順番を常に考えながら溶接していきます。全部は無理ですが、溶接手順のいくつかをお見せしましょう。作った補強板を、フレーム

パイプとの接合部にできるだけ隙間ができないように、a のような磁石などで固定します。ボルト・ナットやクランパーなどで、もっと

がちっと固定できれば、この後のような手順を省いて一気に本溶接できることもありますが、フレーム補強ではあまりないです。

...............................................................................................................................................................................................................................................................................................

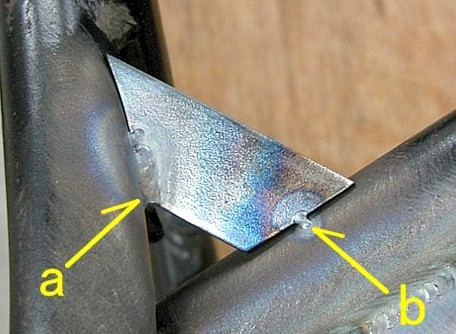

まず a のように、まん中あたりを点付け溶接で仮留めします。このとき磁石のある方を溶接してはいけません。電気溶接の場合、

トーチから飛ぶアーク(電気火花)が、磁力線の影響でまっすぐ行かないことがあります。

...............................................................................................................................................................................................................................................................................................

溶接が冷めていくと、そこがきゅ〜っと縮むかんじで歪みます。すると反対側に、a のような隙間ができます。この画像の場合は、

まだ小さい方で、もっと大きく開くこともあります。

...............................................................................................................................................................................................................................................................................................

では隙間をなくすためにはどうするか?ですが、これはケースバイケースです。ここでは、a のあたりを上から「軽く」押さえながら、

b の溶接を「軽く」溶かします。どちらもあくまでも「軽く」で、溶かしすぎたり、強く押さえすぎたりすると、補強材がずれたり、外れて

しまったりします。これもけっこう危険で、溶けた鉄が飛び散ったりするとたいへんです。うまくやれば、軽く溶けた瞬間に隙間がなく

なります。このへんの力具合と溶かし具合の加減はかなりビミョーなので、練習あるのみです。

その後、溶接が冷めるときに、当然補強材が動こうとしますが、このときにはちょっと力を入れて押さえたままじっとがまんします。

ある程度冷えてくると動きが急に鈍くなり、隙間もほぼない状態に落ち着きます。もっと冷えると、また隙間ができるので、そうなる

前にすかさず d を溶接して固定します。これで本溶接しやすい状態のできあがりです。

...............................................................................................................................................................................................................................................................................................

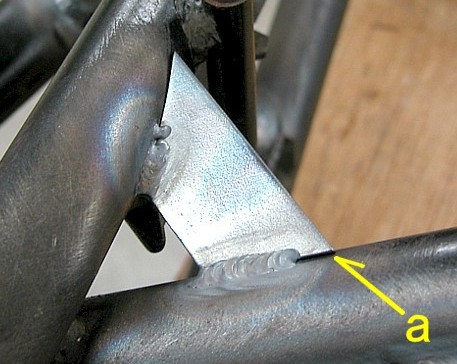

a のように本溶接していきますが、このぐらいで一旦止めます。止めずにこのまま端まで溶接してしまえれば、補強材の両側2回

ぴぴっと走るだけで溶接完了という簡単なことになるんですが、世の中そう甘くはありません。もし a の本溶接を端まで続けると、

冷えるときに、上の画像のような点付け溶接の比ではないほど歪みます。この場合は補強板が、溶接した側、つまり手前に大きく

動こうとします。このときの力は相当なもので、何十秒かするとパッキィ〜ンといういい音と共に、b の溶接が引きちぎれて、大きく

隙間が開いてしまいます。そうなると手直しすることはまず無理なので、補強材を外して溶接跡を削って、また最初からやり直しと

いうとても悲しいことになってしまいます。

...............................................................................................................................................................................................................................................................................................

そうなることを避けるために、このように両側を並行して溶接を進めるようにします。もっと大きな補強材や複雑な形の場合には、

この画像とは逆の a の方から溶接を始めたりすることもあります。すべてはケースバイケースです。

...............................................................................................................................................................................................................................................................................................

クラックのきっかけになるのを防ぐため、可能な場合は、溶接の端を a のようにぐるっと回しておきます。

...............................................................................................................................................................................................................................................................................................

完全に冷えるまで待ってから、溶接不具合やクラックなどないか点検します。

...............................................................................................................................................................................................................................................................................................

表側が何も問題なければ、補強材がめくれるのを防ぐ溶接を裏側にして完成です。この合わせ方の板材の溶接では基本といえる

ものですが、力のかかる方向やフレームパイプとの合わせ方などによっては必要ないこともあります。

...............................................................................................................................................................................................................................................................................................

こういうパイプものの溶接では、話がずっと複雑になります。溶接歪みを少しでも抑えるために、この場合ではかならず左右同時に

補強材を溶接していきます。こっちを点付けしてフレームひっくり返して、あっちを点付けしてフレーム回して、反対側を点付けして

フレームひっくり返して、こっちから本溶接始めて途中で止めてフレームひっくり返して、反対側から本溶接始めて.......といったことを

左右同時に続けてやっと1セット本溶接完了なので、フレーム1基分となるとかなり気の遠くなる作業です。

この画像のようにパイプが入り組んだところでは、溶接トーチは入りにくいし、入っても自由に動かせないし、周辺のパイプは全部

強烈に熱くなるので、手でも当たるとえらいことになるし、アークがトーチじゃなくて手や腕めがけてどこから飛んできても不思議じゃ

ないので、か〜なりひやひやものな溶接です。

...............................................................................................................................................................................................................................................................................................

逆に、これが今回唯一クランパーで固定して溶接を始められた補強材です。場所は左のダウンチューブの後ろ側です。

...............................................................................................................................................................................................................................................................................................

このぐらいの点付けで固定して、あとは両側から本溶接を始めて合わせるかんじでいいでしょう。

...............................................................................................................................................................................................................................................................................................

エンジンマウントの開放部を塞ぐのを兼ねた溶接

a をして完成です。

...............................................................................................................................................................................................................................................................................................

これで、エンジン前方をしっかり支えそうでしょ。

...............................................................................................................................................................................................................................................................................................

リアブレーキトルクロッドのブラケットも溶接して固定します。取り付け位置はピンポイントなので、ちょっとのずれもないように溶接

するのはけっこう難しいです。

...............................................................................................................................................................................................................................................................................................

力のかかるブラケットなので、溶接は a のようにぐるっと一周回っておきます。

...............................................................................................................................................................................................................................................................................................

トルクロッドを実際に取り付けてみて、ボルトがちゃんと入って、工具も使えるかどうか確認します。何もかもぎりぎりですが、何とか

いけそうです。

...............................................................................................................................................................................................................................................................................................

横方向にはあまり大きな力はかかりませんが、念のため補強板

a も追加しておきます。保険です。

...............................................................................................................................................................................................................................................................................................

つづきはこちら