|

|||||||||||

次にコックピットの窓枠ですが、最初は0.2mm厚のステンレスの板を1mm巾の窓枠にして、木型に枠同士を半田付けして組み、それから木部を削って穴を開けたいと思っていました。 でもステンレスの半田付けはくっ付くことはくっ付くがイモ半田状に成ってゴテゴテしてしまいました。 そこでアルミに切り替えました。 アルミ板 (0.2mm厚、1mm巾にCut) を木部に接着しました。 アルミ同士の接合部はかみ合わせに工夫をしました。 その後にルーターで木部を削って窓穴を貫きましたが、問題は下地の木部の厚さでした。 実寸から割り出すと1mm厚程の窓枠ですが、強度が足りないので2mm厚で抑えました。 続いてアクリル板を窓に嵌め込んで作るやり方です。 |

|||||||||||

|

|||||||||||

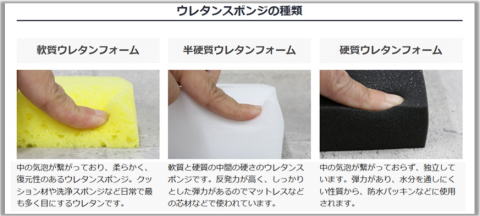

前述と前後しますがアルミ枠を接着する前にアクリル板の整形をします。 それは風防の窓枠部全体を一気に絞るのではなく、窓ガラスの平面と曲面の計18面を個々に嵌め込む手法です。 木型となる機首部分に1mm厚のアクリル板を電気コンロで温め (100℃を目安に)、それを木型に被せ硬質ウレタンスポンジ(※) で押し付けます。 押し込むメリットは絞りと違って厚さが均一に仕上がる事です。 硬質スポンジは耐熱性もあり150℃程です。 火傷の心配も少なく皮手袋等で押し付けるより、均等に強い圧力で押し付けられます。 スポンジの細かな凹凸は当然アクリル板に残りますが、研磨で取れます。 此処まで三週間ほど掛かりました。 後は残りの窓穴を埋めていきますが十日程掛るでしょう。 そして操縦席内の造作に移ります。 |

|||||||||||

| |

|||||||||||

※硬質ウレタンスポンジと一般のウレタンスポンジとの比較 木林さんの説明では材料店で小さな寸法で販売されている様です。 一般にネットでは硬質ウレタンスポンジの耐熱性についてこのように書かれています。 [一般的にはマイナス70℃?プラス100℃くらいの範囲で使用でき、さらに特殊配合をすることでマイナス160℃?プラス150℃くらいまでの温度下で使用可能にすることができます。] 耐熱性に優れた製品をお使いの様なので、ご興味のお有りの方は木林さんに購入元を確認ください。 |

|||||||||||