GSX-R1000 のフロントホイルを直す

GSX-R1000 のフロントホイルを直す

...............................................................................................................................................................................................................................................................................................

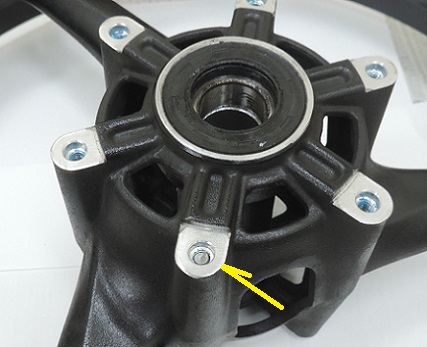

折れてしまったディスク取付けボルト1本だけのことで使えなくなってしまった、GSX-R1000 用フロントホイルが今回の教材です。

依頼内容は「ちゃんとディスクが付くようにして。」という、定番修理です。

...............................................................................................................................................................................................................................................................................................

リッタークラススーパースポーツ車のホイルなのに、こんなにほっそ〜いスポーク3本だけでもつの?と思いますが、メーカー純正

ホイルだから大丈夫なんでしょうねえ。

...............................................................................................................................................................................................................................................................................................

まだ新しくてきれいなホイル自体には何の問題もなく、ディスク取付けボルトが1本折れて、残骸が抜けない!というだけのことなん

ですが、この手の6mmボルトにネジロックのパターンはとっても難しいです。

...............................................................................................................................................................................................................................................................................................

ボルトの残骸は、ボルトのショルダー部が収まる穴の奥にあって、頭がまったく出ていません。この状況だと、“回して抜く”ために

使える方法は限られています。すぐ思い付くのは、ドリルで真ん中に穴を開けてエクストラクターを打ち込んで回す、という定番中の

定番と言える方法ですが、これがまず難しいです。

...............................................................................................................................................................................................................................................................................................

なぜ難しいかというと、それはボルトに原因があります。左がこのホイルに使われているボルトで、右はごく一般的なディスク取付け

ボルトです。ほとんどの場合、右のような高強度の8mmボルトで嵌合部を長く取って、頑強にディスクを固定しています。これと同じ

頑強さを、左のような小型で短い6mmボルトで実現するには、当然ボルトそのものの強度を大きく上げる必要があるので、とにかく

“かっちかちに硬い”のです。普通のドリルでは、まず歯(刃)が立ちません。

...............................................................................................................................................................................................................................................................................................

一縷の望みをかけて、回して抜く方法をいくつか試してみますが、やっぱり無理でした。かなり硬いドリルを使っても、ほんのわずか

にくぼみができる程度で、正に歯が立たない状況です。これでも入っていくドリルもあるにはありますが、あまりに高価だし、それを

使ったとしても、これだけ硬いもののセンターにまっすぐ穴を開けるのは至難の技でしょう。

...............................................................................................................................................................................................................................................................................................

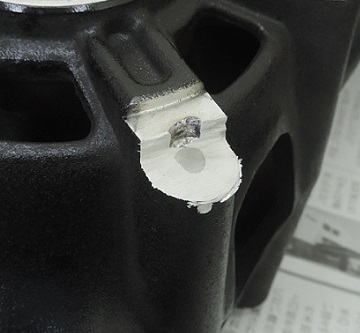

回して抜くことができないとなると、これはもうごそっと作り直すしかないので、が〜りが〜り削っていきます。ただ、アルミの鋳物で

できているはずなのに、なっかなか削れません。そりゃそうでしょうね、いくらかっちかちに硬いボルトを作っても、相方のボルト穴の

ネジ山が負けて飛んでしまったら意味がありません。こっち側も同じように、かっちかちに硬いのです。鉄系の硬いボルトは昔から

あるので、こっち側のアルミの鋳物の硬いものができるようになったから、この構造が実現できた、のが正しいかもしれません。

...............................................................................................................................................................................................................................................................................................

これだけ削っても、ボルトの残骸はまだ外れません。お見事に一体化しています。こんなものが回して抜けるわけはありません。

...............................................................................................................................................................................................................................................................................................

残骸が完全になくなるまで削って、周辺の塗装も落として、徹底的に脱脂します。

...............................................................................................................................................................................................................................................................................................

できるだけ歪みを抑えるように、ちょっとずつ溶接で肉盛りしていきます。こういうアルミの鋳物は混ぜ物が多いことがあり、不純物

のように湧いてくることがありますが、これが溶接本体に残ることのないように溶接しないといけません。

...............................................................................................................................................................................................................................................................................................

作る形より少し大き目まで肉盛りできたら、このまま時間を置いて、できるだけ硬化させます。もっと大きく肉盛りして、大きく削って

形を作れば、溶接も硬化待ちも切削も1回で済む可能性は高くなりますが、今回のような場合はできません。肉盛りで作ったアルミ

の塊が大きくなればなるほど、硬化までの歪みも大きくなるので、母材との境目で割れる可能性が高くなりますから。

...............................................................................................................................................................................................................................................................................................

ある程度硬化したら、大体の形に削って、再び時間を置きます。時間を置いた後、ハンマーで各方向からコンコン叩いて、クラック

などの問題がないかと、強度も確認します。見えなくても、どこかにクラックや溶接不良があれば、変な音がします。

...............................................................................................................................................................................................................................................................................................

フライス盤で座面を削って、平面を出します。(画像は切削前)

...............................................................................................................................................................................................................................................................................................

ディスクを当ててみて、座面の平面を確認します。高さがちと足りない。最後の最後に逃げたようです。

...............................................................................................................................................................................................................................................................................................

上に追加溶接して、再び放置。

...............................................................................................................................................................................................................................................................................................

他の5ヵ所の座面の高さに合わせて、平面を作ります。

...............................................................................................................................................................................................................................................................................................

ディスクを合わせてみます。いいでしょう。ただ、このタイプのディスク側の合わせ面にはさほどの精度はなく、平面と平面がピッタリ

フィットするような感覚で合うことはあまりありません。新品ディスクはそれなりにフィットしますが、使っているうちにまず狂います。

ディスクを回して、最も落ち着く位置を探すことが必要です。チャンスは6回。

...............................................................................................................................................................................................................................................................................................

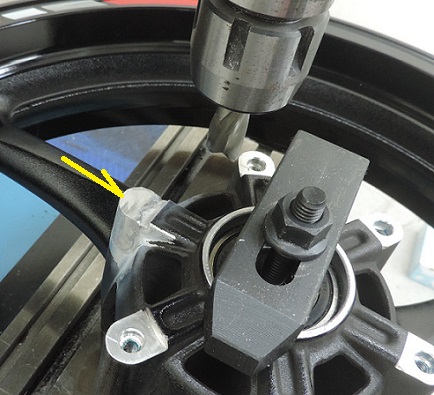

残り5本のボルトを締めて、ディスクを固定します。が、ここでの目的は、これから作るボルト穴の位置決めなので、通常ディスクを

固定するときのように、回転方向を考えて一方に寄せて締めてはいけません。狙うのは、あくまでもセンターです。

...............................................................................................................................................................................................................................................................................................

これだけペタッと合えば大丈夫です。

...............................................................................................................................................................................................................................................................................................

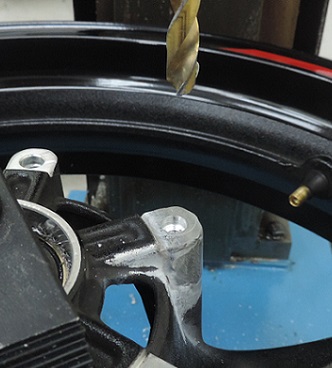

穴と同径のドリルを使って、マーキングします。

...............................................................................................................................................................................................................................................................................................

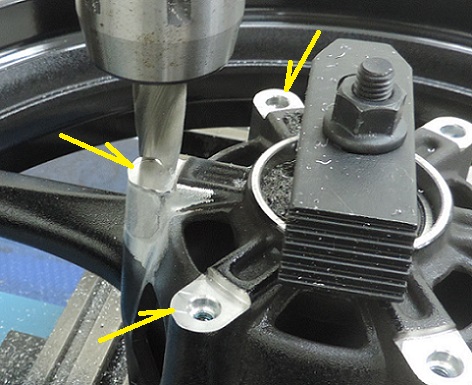

ディスクを外して、タッピングサイズの穴を開けます。

...............................................................................................................................................................................................................................................................................................

ネジを切ります。

...............................................................................................................................................................................................................................................................................................

ネジ山がきれいに作れているか確認します。

...............................................................................................................................................................................................................................................................................................

ボルトを入れてみてテストします。いいかんじです。

...............................................................................................................................................................................................................................................................................................

座ぐりを入れます。

...............................................................................................................................................................................................................................................................................................

すべての寸法がきちんと再現できたかよ〜く確認して、仕上げます。

...............................................................................................................................................................................................................................................................................................

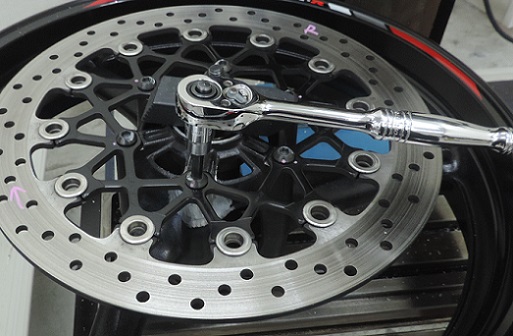

今度は通常の方法で実際にディスクを付けて、ボルトに締め付けトルクをかけてみます。かちっといいかんじに締まります。

...............................................................................................................................................................................................................................................................................................

隣を参考にして、外形を作っていきます。

...............................................................................................................................................................................................................................................................................................

形ができたら、表面を一旦軽く仕上げます。

...............................................................................................................................................................................................................................................................................................

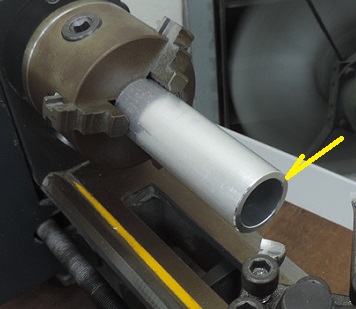

表面に鋳肌感を再現します。ここまでの画像でもうお気付きかと思いますが、切削などの作業時にベアリングに切削粉が入らない

ようにするために通常するマスキングなどのカバーを今回はしていません。

...............................................................................................................................................................................................................................................................................................

なぜかというと、作業開始前の点検で、ディスタンスカラーが遊んでいる=ベアリングの交換とディスタンスカラーの点検が必要、と

いうことがわかっていたからです。ただ、ベアリング交換の必要がないときでも、溶接によるベアリング打ち込み面の歪みを抑える

ためにベアリングを冶具として使ったような場合には、後で交換します。

...............................................................................................................................................................................................................................................................................................

ベアリングを抜きます。終わりかけのベアリングのにおいがします。ディスタンスカラーの端面も少し傷んでいます。

...............................................................................................................................................................................................................................................................................................

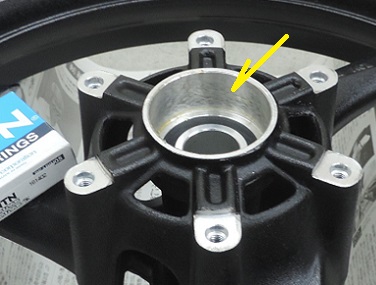

ベアリング打ち込み面も少し傷んでいます。放っておいてもいいぐらいのものですが、折角なので修正研磨します。

...............................................................................................................................................................................................................................................................................................

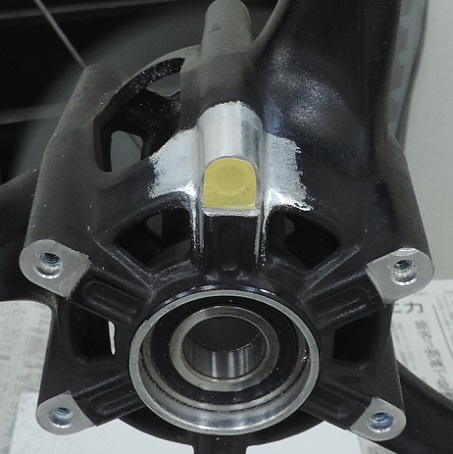

反対側も同じような状態です。上の画像と一緒に見るとわかると思いますが、こちら側が調整側ベアリング打ち込み面だと、わかり

やすい構造です。ホイルがみんなこういうわかりやすさだといいんですが、中にはわかりにく〜いものもあります。

...............................................................................................................................................................................................................................................................................................

ベアリング打ち込み面を修正研磨して、グリスアップして、クルクル回るいいベアリングを基準側に打ち込みます。

...............................................................................................................................................................................................................................................................................................

ベアリングのアウターレース(外輪)がホイルのストッパーに当たるまで打ち込みます。いいかんじの圧入具合で入ったので、溶接

による歪みなどの問題はありません。

...............................................................................................................................................................................................................................................................................................

ディスタンスカラーの傷んでいた端面は、修正研磨できれいに整えます。

...............................................................................................................................................................................................................................................................................................

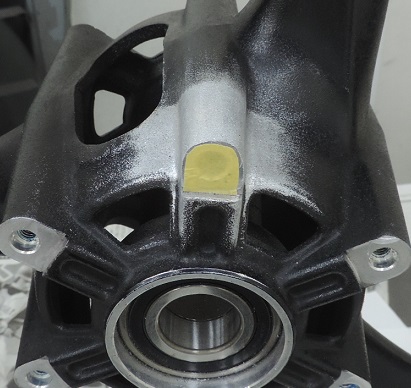

反対側のベアリング打ち込み面も修正研磨して、グリスアップして、ベアリングを打ち込みます。

...............................................................................................................................................................................................................................................................................................

ディスタンスカラーのセンター出しをしながら、ベアリングを打ち込んでいきます。

...............................................................................................................................................................................................................................................................................................

インナーレース(内輪)の突き出し量を微調整して、ベアリング交換完了です。ここではインナーレースがアウターレースより外側に

わずかに突き出すように入れるのが基本です。ベアリングを入れる実作業ではアウターレースにしか力をかけてはいけないので、

インナーレースがディスタンスカラーに当たって、アウターレースとボールとインナーレースが全部きれいに整列したところから更に

アウターレースを奥に押し込みます。すると当然、この整列は崩れて、全部が一方に押し付けられる状態になるので、ベアリングの

回りはとても重くなりますが、それで正解です。この状態で軽く回ってはいけません。

ホイルを車体に組むときにアクスルシャフトを締めると、インナーレースはわずかに内側に寄ります。その状態で、アウターレースと

ボールとインナーレースがきれいに整列すれば、ベアリングは最も軽く回ります。この、内側に寄る分だけ、あらかじめ外側に突き

出しておいてやるわけです。車体に組んだときに最も軽くホイルが回ることを考えないといけません。とはいっても、そうかんたんな

ことではなく、アクスルシャフトをどれだけ締めるか?ということも大きく関係します。とんでもないトルクで締める人は多いですが、

そうなると、いくら突き出し量を多くしても対抗できないことになります。これら全てのことをきちんと理解している整備士が、ひとりで

全部やるのが理想ですが、現実にはなかなかそうはいかないかな?

...............................................................................................................................................................................................................................................................................................

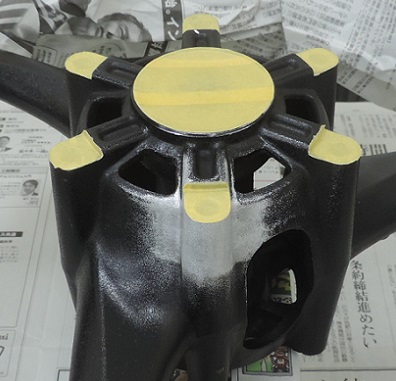

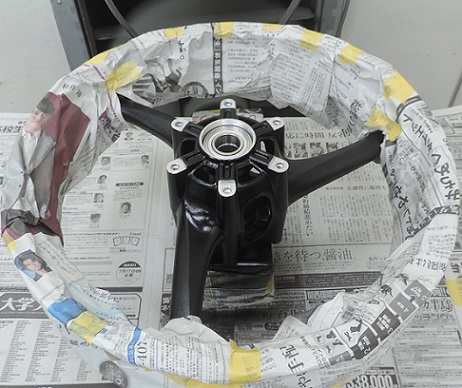

表面を仕上げて、ペーパーかけて、徹底的に脱脂して、マスキングします。

...............................................................................................................................................................................................................................................................................................

塗装します。

...............................................................................................................................................................................................................................................................................................

生乾きのうちにそーっとマスキングを剥がして、塗装の乾燥・硬化待ちします。

...............................................................................................................................................................................................................................................................................................

不具合ないか確認しながら、ディスクを取付けます。

...............................................................................................................................................................................................................................................................................................

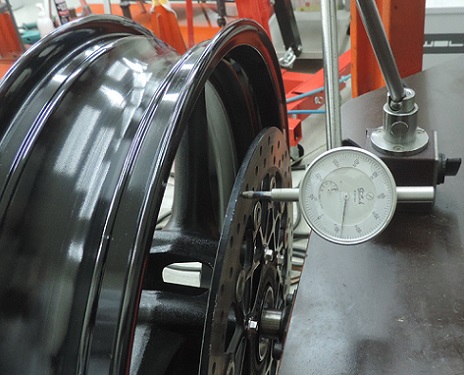

ディスクを測定します。

...............................................................................................................................................................................................................................................................................................

このタイプのディスクは、脱着したり移動させたりするだけでも、振れが出ることがあります。(新品は別) 今回のような作業をした

場合には、かならずディスクを測定して、振れを取っておきます。これで完成です。

...............................................................................................................................................................................................................................................................................................

おかえりはこちら