[指令] ウィンチをウィザードに搭載せよ!

[序章] ●99年秋

[起章] 指令の実行にあたって、与条件の整理を行った。まず先立つ与件は、 ●安い経費で取り付ける ●見てくれはさほど気にしない ●丈夫なこと(そんなにちょこちょこ金は出せない) の3つとなる。 次に相反する課題となる部分をまとめてみた。この辺りは研究所でも議題となることが多く、また他の研究機関もこの辺りは共通見解となるのではと思う。ここから方針を探る。

色々検討した結果、市販品とすれば自ずと相反する課題も決まることとなるようだ。ワンオフの場合は更なる検討が必要となることであろう。 ここで自分に与えられている状況へ立ち返り、“極力早く取り付ける”ことはもちろんであるが、指令に与えられる金(略すと与金であるが、正しくは預金という)を探った結果、市販品に手を出しても大丈夫であろうとの結論に至った。ついては、ワンオフも視野に入れながらもターゲットを市販品に置き検討を進める。また、併行してウィザードのフレーム・フロント廻りの実測も行う。 資料として4×4マガジンの発行するパーツガイドブックを調べた。が、ウィザード用の市販品は無かった…。しかし過去にミュー(UCS55DWM)を研究材料としていた私は、記憶からマウント位置やフレームの先の形状がほぼ同じということに気づいていたのである。そして、この車種での取付互換性に自信を持ち、おっさんが使用しているものがARBであることからロデオ用のものまでも視野を広げ、パーツガイドブックも10年前のものまで遡り市販品の調査を行った。この調査により、 ●ミュー用: ギブソンバー・オージーブルバー・WARNコンボキット●ロデオ用: ARBバンパー が候補としてあがった。 次に、これらの製品の提供機関にダイレクトにマイクを向け、確認できた事項や分かたことを表にまとめてみた。

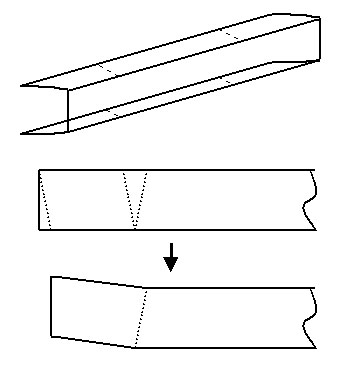

いきなりの挫折であった… しかし、へこたれているわけにはいかない。もうひとつ視野に納めていたワンオフについて舵を取り直し進めることとする。 これも予想はしていたのであるが、ノーマルバンパーを取り外してみると、UCS55・69とUBSとはノーマルバンパー取付位置の形状が同じである。つまりUCSとUBSはグリルやボディとの干渉や車幅の違いを無視すれば、ノーマルバンパー同士は取付部だけに関して互換性があるのだ。ただしこの取付位置はフレーム延長上から外側へオフセットしており当然ここだけでは強度が出ないので、市販品のウィンチ取付可能バンパーはフレーム延長上付近の別の場所からもアンカーを取っている、この付近についてはUCSとUBSとの互換性はない。後ほど他の事例を参考にしながら詳細の検討を行うこととして、実際のベッド等について検討を行った。 ワンオフを安く上げるにはどうすればよいだろうか? これについて素人ながら考えたことは、“設計を自分で起こすこと” “極力規格材(鉄)を使うこと”であった。鉄の素材特性についてはある程度知識はあるのだが、その他のことには自分はあまりに素人であるため、溶接や曲げの特性・加工しやすさ、規格材の寸法について先行した調査を行いこちらについてもある程度の情報は得られた。早速設計に取りかかった。 ラフな設計はできあがったが、やはり課題はフレーム取付部のステーになりそうだ。ここについてはもっと他の事例を調べてから詳細設計にかかるとして、大体の概算額を知るため、溶接屋さんを探してどの程度の額かかりそうかを探ることとしたのであるが…。 まず、仕事中に発注先のゼネコン担当者から仕事の件で電話があった。頭がどっか別に行っている私は、「ねぇ、溶接屋知らない?」 ゼ「埼玉の三郷に下請けありますけど・・・」 おっ、いいじゃん! ということで紹介願った。 溶「ご協力しますよぉ〜!」ということで 私「車に着けるウィンチってのがあって、その取り付け台作ってもらいたいんだけど」 溶「はぁ〜、だいたいわかりますけど、具体的にはどんなものでしょう、とりあえずどんな ラフスケッチで描いてFAXする。 私「どんなものでしょ、大枠でいいからどれぐらいかかります?」 溶「はぁ〜、何ともいぇません。」 規格材とか調べたのに… この溶接屋も案もボツになるのか…。

[承章] またしてもスタックしてしまった。それも今回は腹底全体ベッタシの状況である。一度考えをおさらいして、時間はかかれど腰を落ち着けてじっくり見る必要がありそうだ。場合によってはオージーなどの市販品3ヶ月以上の納期待ちや、UBS用の市販品を加工することも視野に入れなければならない。こういうときは気持ちが回復するまで“たばこ一服”が鉄則なので、情報収集がてらスクエア船橋にタダコーヒーを啜りに行く。 そして今までの状況を相馬さんに話すと、「あれ〜、アイバのウィンチコマンダーはチェックしなかったの、UCS用のものもあったんじゃなかたっけ?」 えっ、本当にそうだとするならばこれはうれしい話だ。また、他の市販品と同等かちょっとお安いらしい。 ここでまた方向修正を行いウィンチコマンダー(鉄)について調査検討を行う事とし、アイバにマイクを向けヒアリングを行った。以下の表はその結果である。

上記のことから、UCS用の設定はないが、かなりの手応えは有った。UBSとUCSのフレーム延長ステー取付部分(ノーマルバンパーステー位置はOK)、バンパーの納まり等を考慮すればワンオフよりも実現性がある。また、加工するからには強度が不安なのだが、アイバの回答から分かるとおり、ウィンチ搭載部分がフレームに近くまた延長線上のため、強度の不安も何とかなりそうな上に水平ベッドのためメンテナンスもしやすい。 ということでUBS用のものをUCSに取り付ける前提でUBSの実測を行い、課題と対策を検討した。

よっしゃ〜、行ける行ける!

[転章] ブツが届いた、早速構成部品の確認を行った。ひとつひとつの構成部品仕上がりはとてもよく、さすがアイバである。また、とにかくボルト・ナットがやったら多く数えてみると30組以上ある。ここいら辺もアイバらしい。 主な構成部品は下記の通りである。

実際に取付を行う。まずは取付ブラケットであるがこれはノーマルバンパーの取付ステーに当たり、69・25用と73・26用のポジション(ボルト取付穴)がある。私は迷わず奥に引っ込む69・25用のポジションに合わせた。しかしこの位置では、オフセットにもよるが大径タイヤ装着の場合、フルストロークとハンドル操舵が重なった時に緩衝しそうだ、ひどい時はブラケット後端をベビーサンダー等でカットする必要がある。(実際多少の緩衝はしているようである) やはり延長フレーム取付ができない、クラッシャブルパイプ部分と緩衝している。またベッドブラケットもエアバック装着車と無し車では違い取り付けできない。このためベッドも装着できない状況である。 このため、まずはクラッシャブルパイプの除去を行った。用意したものは革手、ベビーサンダー、使用した歯の枚数は3枚、手は白老病、髪の毛はちりちり、目はしょぼしょぼと言う状況になったが、ウィンチ装着のためにはいとわない。2回目作業からは帽子と防爆メガネを着用したことは言うまでもない。 おかげでベッドはまだ着けないながらも、日本で一台のウィンチコマンダー装着UCSウィザードの完成、見た目はちょ〜かっこいぃ〜っす! ただ、このままではポジションランプが点かないため、H4ヘッドランプにくくりつけられるポジションランプキットをカー用品店で購入し取り付けた。しかしこれだけではウィンカーを一組取ったことが影響し、ハイフラッシャー状態となってしまった。これは後ほどウィンカー・ポジションランプをバンパー内に埋め込むこととする。 次にフレーム延長ステーを取り付けるためのブラケットを、フレーム側に取り付けねばならない。当日はウィンチコマンダー取付が行えただけで満足していたのだが(本人は大変疲れた)、たまたまそこに居合わせた所長が自らブラケットを設計し、独自の研究開発を行っているまぁ坊さん(Magic

Beat代表)のご協力をいただきブラケット製作をしていただいた、このことへの感謝の気持ちはそう言葉には表せないぐらいである。 次はブラケットのフレームへの溶接である。前述の三郷の溶接屋に行き、フレームへの溶接を願った。ブラケットの位置決めはウィンチコマンダー装着状態でボルト止めし、スポット溶接を行ってもらったのだが、車に興味を持った専務と話しているうち、従業員が位置決めの溶接作業を終わった際には、せっかくまぁ坊さんが着けてくれたナットの溝に溶接飛沫が…。結局使えなくなったナットを酸素で切ってもらい、手持ちのT7強化ナットを改めて溶接しなおした(これでも失敗は多々あった)。 色々あったが無事ブラケット装着が終わり、支払いを行いたかったのであるが、相手側の拒否にあったため(要は仕事をくれっちゅうーことだ)。念のために用意してあった一升瓶(浦霞生一本)を渡すことで商談は成立した。汚職を良しとしない私としては、この様な用意は当然の心構えであろう。でもほんとはこの酒、自分で飲みたかった…。 ここまでの中で何度もウィンチコマンダーの脱着を行ったのであるが、そのためにボルトナットの締め忘れ等による欠品が何個も生じたことを付け加えておく。

[結章] とうとうウィンチをマウントする時が来た。とりあえず動作するかのテスト及び強度テストが中心なので仮付けとする。しかしこうなると気がはやり、ろくな作業は出来ないものだ。用意したのは自在スパナ、プライヤー、メガネレンチである。ウィンチはアメリカ製のためボルトナットともインチである。後々のメンテナンスのため、こいつをmmに直すことも検討し、mmの強化ナット・ボルトも用意はしておき、作業を行いながら判断することとした。 ウィンチ本体取付で有るが、mmもののナットは取付が難しかったためあきらめた(この時点でmmボルトナット計画とん挫)、これ以外は無事本体取付完了。マイナスケーブルの取り回しについてはあまり気を遣わず配線。 次にリレーからバッテリーへのプラスケーブルについては、極力ボディ等に触れないよう配線した。プラスケーブルは結構長い為、今後なにがしかの処置が必要であろう(そうは考えていたのであるが、このとき万全な対処を施さなかったことが後ほど仇となる)。 さぁ、リモコン取り付けてスイッチを入れると…。ん、もう一度…。えぇっ、動かない! 配線やらなにやらチェックし、リモコンもつけ直したがうんともすんとも言わない。私は今までの苦労が走馬燈のように横切り、思わずへなへなと這い蹲った。 定期連絡を兼ね、所長への作業進度の報告を行った、所長もほとんど作業が終わり、マスター巻きを兼ねた強度テストにかかるとのことである。ということで合同強度テスト行うこととなった。 所長と強度テストを兼ねたマスター巻きを行った。当日は研究熱心なMagic

Beatのまぁ坊さんにもテストの評価を願い実験を行ったが無事クリア。ただしこのテストでは、正面水平方向からの引っ張り強度テストのみに終わったため、実際オフロードにて下方向や左右方向からもテストしたい。また、このテストの際リモコンケーブルを自車で踏んでしまったこともあり、遊んでいるリモコンケーブルを掛けられるケーブルフックを右フェンダーに着けることにしよう。 ここでバンパー自体の残した課題について、検討を行った。ひとつはワイドボディ用のものをナローボディに着けたが為のバンパー横のはみ出し、もうひとつはウィンカー・ポジションランプである。 転章の項でも触れたがウィンカー・ポジションランプについては、ポジションランプの方は良いが、ウィンカーがハイフラッシャー状態で保安基準に引っかかるかのギリギリの状態である。結局、バンパーに穴を開け標準のウィンカー・ポジションランプを装着することとなった。 ついでに配線をチェックしたところ、一部プラスケーブルの被覆が剥げている! 当初バッテリー装着状態でチェック済みであったのだが、バッテリーターミナル蝶ねじ化によって外してあったケーブルがファンベルトと干渉していたのであった。幸い導線は痛まず被覆が剥げたのみで済んでいたためビニールテープを巻き、更におっさんが配線の取り回しをチェックしてくれた。持つべきものは友なりである。 こうしてMission 2Wは無事達成できたのであるが、このあと実際にオフに行った際、横方向の強度が弱いことが判明した。ウィンチで斜め横45°程度に引く際は問題ない程度であるが、出っ張ったバンパーの横をぶつけた際に、すこ〜しズレたようである。あまり強度を出してフレームに負荷をかけるよりはこの程度の強度で良しとし、今後ぶつからないようバンパー本体横のカット、または先の規格材バンパーを装着することを考えている。 またプラスケーブルには更なる被覆を施すことを考えている。方法としては電設屋さんが用いるチューブを考えているが、一般的なCD管ではなく火災時のことも踏まえPF管を奢りたい。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

フック上が取り付けたブラケットです

フック上が取り付けたブラケットです