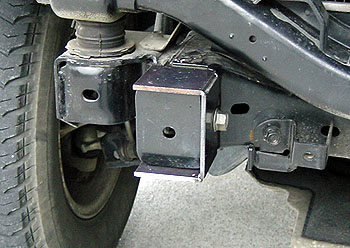

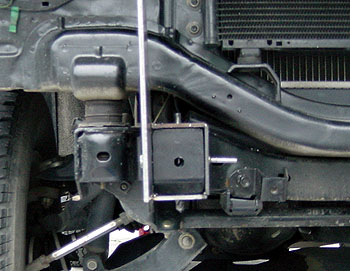

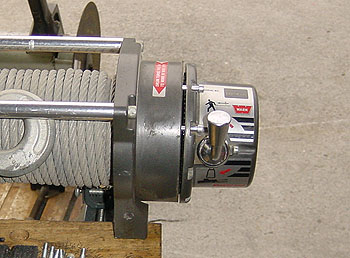

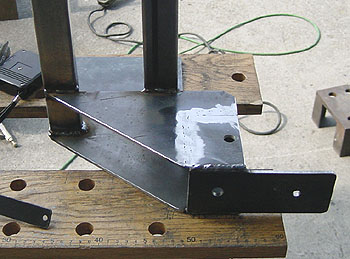

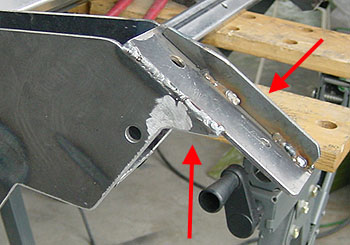

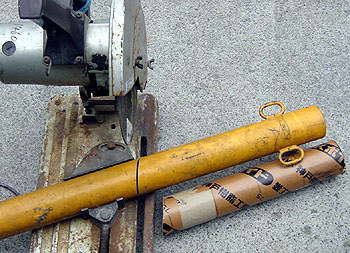

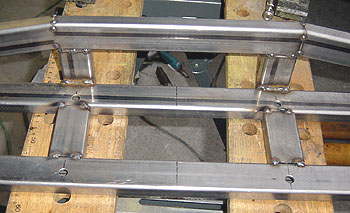

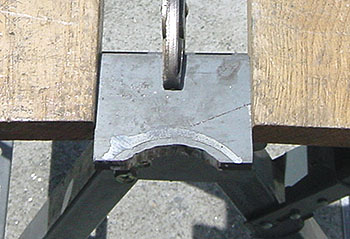

| フロント・クロカンバンパー その2 前回まででおおよその設計ができたので、今回は詳細の詰めと製作に取りかかることにする。 …と、思ったら、当初製作を依頼しようと思っていたところが事情によりNGとなってしまった。知り合いに聞いてみるが、やはり、ある程度本数が纏まらないとコスト的に厳しく(実はこの時点で数人の賛同者あり) 結果、自作での単品製作となってしまった。ということで、ご賛同を頂いた方には申し訳ないが、このページを参考にして頂けたら幸いである。 さて、ひとつ気になっていたのがバンパの重量。実は、あの重いことで有名なARBもメインは4.5mm、サイドは2.8mm(だったかな?)で折りや補強で軽量化(?)を計っている。今の設計ではステーの方は問題ないとしても、ベッドの方はARBと同様4.5mmの鉄板を考えているのでかなり重くなることが予想される。試しにベッドの面積を計算し、手元にある4.5mmの鉄板の単位面積当たりの重さを計算すると・・・。 う〜む、穴空けの軽量化くらいではあまり効果が期待できないかも・・・。 で、再度よ〜く考えると、ウインチは4ヶ所でマウントされているだけだから、ベタな鉄板である必要はなくアングルを2本渡せば十分な気がする・・・。しかし、アングルだといかにも無骨だし、重さと強度を考えた場合パイプの方が有利だ! という事で、急遽、メインの骨格を角パイプで構成し、ステーを鉄板、サイドを丸パイプとするハイブリッドな構成となった。 直角を出し点着けする。ベンダがあればこんな苦労はしないのだが…。すご〜く地道な作業で、正に全て手作り…。 コの字型のステーを作り、フレームに止めるボルト穴を空ける。 こんな感じで止める。 ジグソーでステーの立ち上がり部分を切り出す。こちらも鉄板の厚さは4.5mm。予定では、ステーとウインチベッドは分割式にする予定であったが、少しでも軽量化したいことと今回は1品のみの製作で現物合わせでOKなので一体物にすることにした。 クラッシャブルの出っ張りとステーに縦穴を空ける。ボルトは10mmで貫通式にする。ボルトには横(剪断)方向の力がかかるので、シンプルな構造の割に抜けることは無いハズ…。 位置が決まったら本着けする。 左右ぶん製作したら、ウインチベッド(角パイプ)を止めるためにガイドを仮止めする。 ウインチを載せクリアランス等を確認する。角パイプは20mm×40mm×3.2mm。 クラッチのレバーは、この段階では操作性が良いように斜め前に変更した。 水平、垂直を取りながら点着けしていく。熱による歪みが発生するため、矯正しながら溶接する。 と、ここで、ステーの立ち上がりの部分の補強を考える…。 で、よ〜く、よ〜く考えた結果下の写真のようになった。最初から外側と同じ様に作っておけば良かったのだが…。 ベースになる部分が出来上がった。因みに、鉄板は溶接すると熱で暴れるので、予め寸法は多少余裕を見ておく&矯正しながら本着けを行う。きっと、その道のプロが着けると暴れないんだろ〜けどね。 ウインチを使うとベッドには下方向の力が加わるので、第一メンバ全体に力がかかるよう、ステーの下側は延長し補強を入れてみた。 フェアリードを止める部分は丸パイプにするか角パイプにするか悩んだ末、同じ角パイプにすることにした。 で、こんな感じ。ボイド管でサイドのパイプの長さを決める。 サイドのパイプは、手頃な鉄パイプがあったのでそれを利用した。これだと蓋を作らなくて済むのでちょっとだけ楽ができる。(^^) 因みに、75mm×2.5mmくらい。 余分なミミをカットし、きれ〜きれ〜にする。 パイプを受ける部分は、こんな感じで補強を入れた。 ウインチが載る部分も、縦方向に補強を入れた。ここの角パイプは1.5mm厚。いちお〜、少しでも軽〜く。 おおよその形が出来上がった。 サイドのバーのステーを製作する。例によって、プラスチックの板で型を作った後、4.5mmの鉄板を切り出す。全て手作業での切り出しだから、結構時間がかかる…。 パイプ側のステーを受ける部分は、余ったフラットバーを利用した。ベビーサンダーで地道に丸く削る。これも思いっきり地道な作業だ。 ステーはこんな感じになる。地面に干渉しにくいよう、フィーリングで削っていく。実は写真を撮った後、気に入らないのでもう少し削り込んだ。(^^;) 全て組上がったら、ジャッキアップのテストをしてみる。 …正面は問題ない。サイドのバーのステーは、横方向の力が加わった時に曲がらないよう、19mmのフラットバーを溶接した。因みに、手曲げだ! サイドのパイプでも試してみる。こちらは、若干、パイプが持ち上がった。 パイプの支点を増やし前からの力を横方向へ逃がすよう、25mmのフラットバーを溶接する。 フェアリードはタップを切って止める。 ここまで完成したら、後は仕上げ行程。少しでも軽くするため、余分な鉄板はサンダーで削り落とす。鉄板の切り口は仕上げ用サンダーで面取りし、溶接のバリなどは磨き用サンダーで削る。そして、塗装の下処理として320番のペーパーで足着けを行う。ここで手を抜くと塗装が剥がれ易くなってしまうので作業は念入りに行うベシ。 |